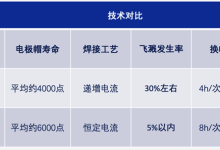

熔融Sn和固体Cu反应形成的IMC的厚度和加热时间的关系由图10可以看出它们之间成直线关系。而且,厚度除η相太小(Cu6Sn5)以外,其他的各相直线斜率大体为0.5,即大致和加热时间的平方根成比例增加。IMC不仅在固体金属和熔融金属之间形成,而且也能在固体金属之间反应形成。即在焊接时即使是生成的IMC厚度合适的良好焊点,如果将其放置在高温环境场合,还会生成新的合金层。以SnPb系钎料合金焊接的接合部为例,其IMC的成长和环境温度的关系如图11所示。

图11

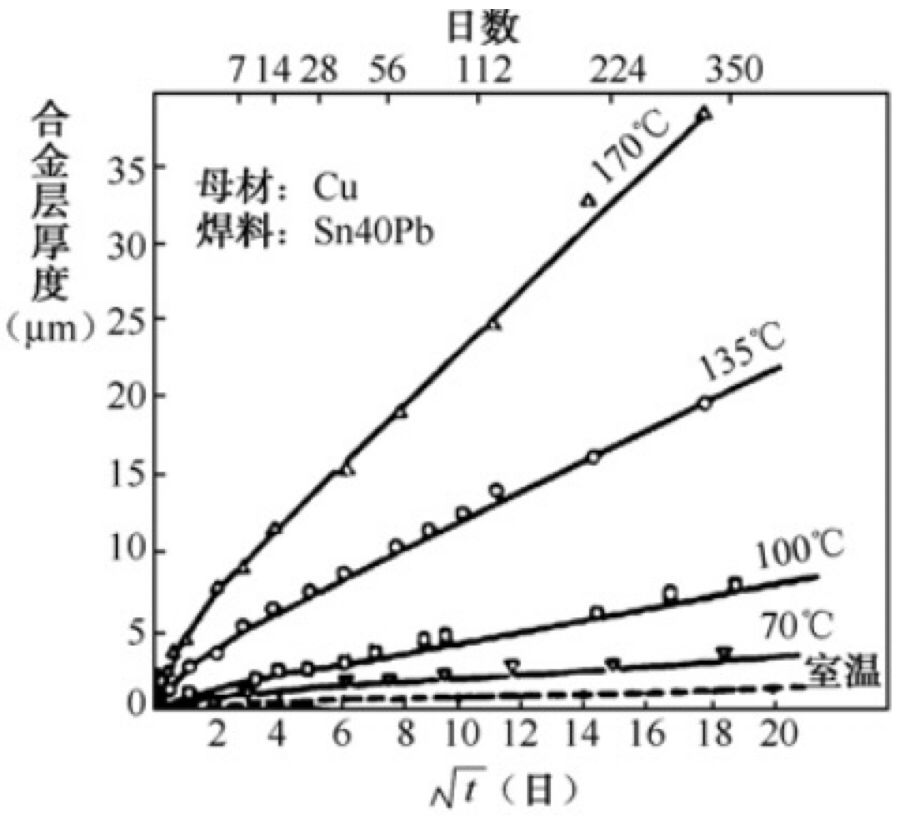

接合部合金层生长受环境温度的影响由以上分析可知,即使是很完善的焊接接头,如果是使用在高温环境中,由于其IMC过于发育,导致界面发生破坏和断裂的事故也时有发生。特别是对微小焊接点来说,IMC的增厚会使IMC在焊点中的比例增大,这对焊点的连接可靠性是非常不利的。3.钎料中Sn浓度的影响IMC的生长通常随钎料中Sn的浓度增大而变厚,如图12所示。

图12

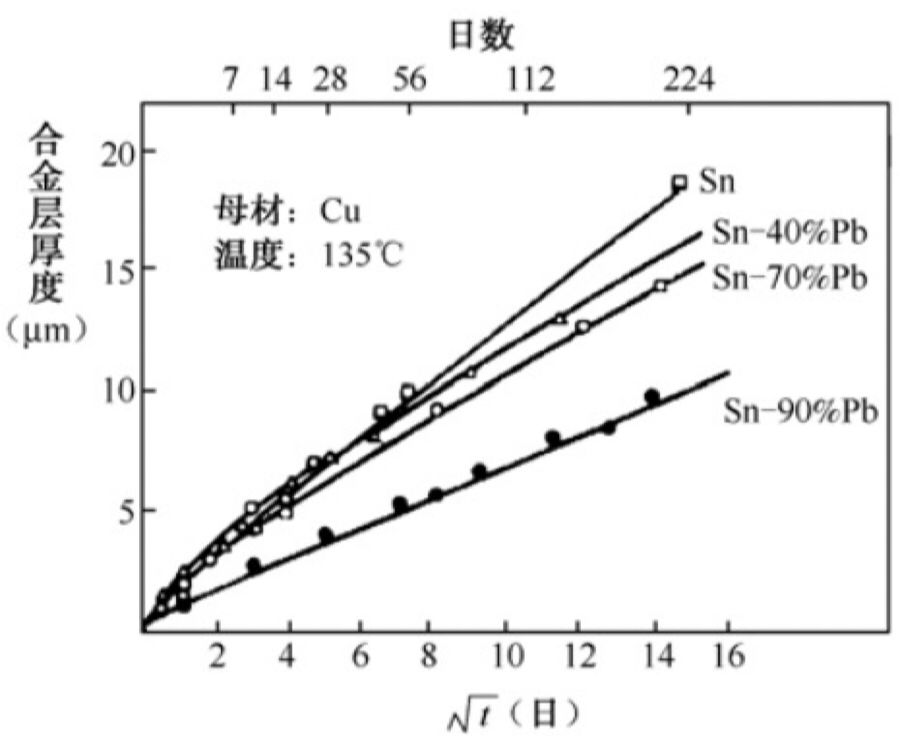

IMC的生长与钎料中Sn浓度的关系4.钎料成分的影响图13表示了钎料为固态的温度下,Sn和Sn3.5Ag 对Cu之间的界面反应层的生长情况。反应层的构成是相同的,但生长的情况是不同的。这与Sn的浓度上的差异及合金元素Ag的影响有关。

图13

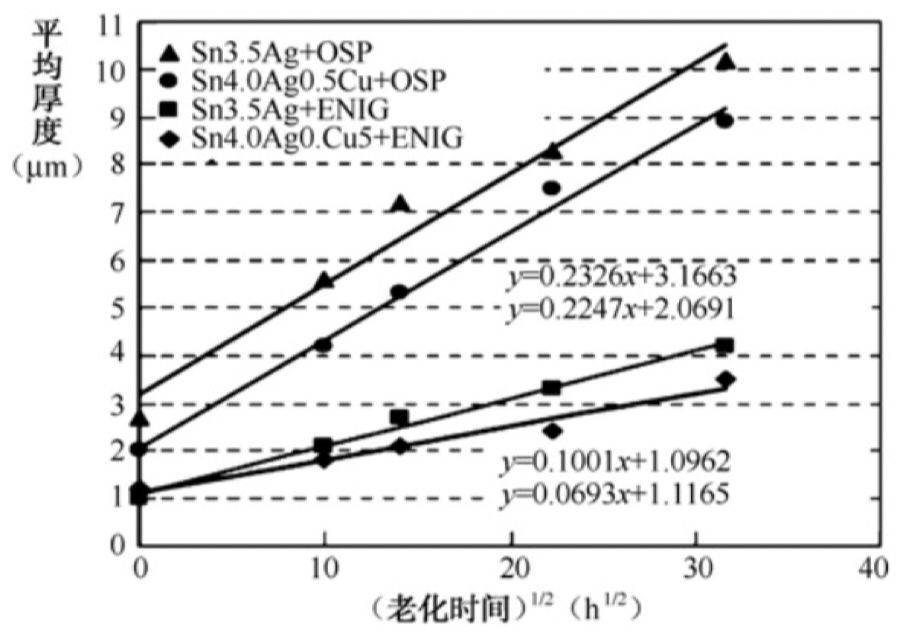

固相情况下反应层的生长5.母材涂层种类的影响PCB铜焊盘目前最常用的涂层是:ENIG Ni/Au、Im-Ag、Im-Sn、OSP。然而从焊接时发生冶金反应的属性来看,最终与液态钎料中的Sn起冶金反应的底层金属元素可区分为下述两种情况:(1)底层金属Ni与钎料中的Sn发生冶金反应:此种情况只发生在底层金属镀Ni的ENIG Ni/Au镀层工艺。因为在焊接过程中,Au元素很快熔入钎料中去了,仅有暴露的底层金属Ni元素与钎料的Sn发生冶金反应形成IMC。(2)母材金属Cu与钎料中的Sn发生冶金反应:此种情况出现在Im-Ag、OSP、Im-Sn等涂层工艺情况下。在焊接过程中发生的Im-Ag涂层工艺的Ag将很快熔入焊料中去;而OSP涂层在助焊剂和焊接热的作用下,也将很快分解完。上述两种情况下,最终直接暴露的是母材金属Cu与Sn发生冶金反应。而Im-Sn镀层中的Sn熔化也直接与母材金属Cu发生冶金反应生成CuSn铜锡金属间化合物(IMC)。图14描述了上述两种冶金反应所形成的IMC在厚度上存在的明显差异,这是由于Sn对Ni的扩散活化能(65.5kcal/mol)比Sn对Cu的扩散活化能(45.0kcal/mol)要大的缘故。所以Sn对Cu的扩散要比Sn对Ni的扩散容易,故形成了IMC厚度上的差异。显然,在相同的老化温度和时间(10h)的情况下,Sn3.5Ag和SAC405两种钎料合金和OSP、ENIG两种不同的涂敷工艺所形成的IMC厚度上的差异很大,例如:●对Sn3.5Ag钎料,在OSP、ENIG两种不同的涂敷工艺下所形成的IMC厚度上差异比值为IMC(OSP)/IMC(ENIG)=2.75倍●对SAC405钎料,在OSP、ENIG两种不同的涂敷工艺下所形成的IMC厚度上差异比值为IMC(OSP)/IMC(ENIG)=2.33倍

图14

不同的母材表面涂层工艺对IMC厚度的影响至于两种不同的钎料成分(Sn3.5Ag和SAC405)所形成的IMC厚度上的差异,则是由于两种钎料中Sn的浓度不同所导致的结果。根据樊融融编著的现代电子装联工艺可靠性改编