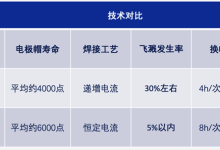

表2

图5示出了焊接界面上原子扩散的三种模式,即:(1)固溶体(置换型):钎料中的原子进入母材内部并置换了母材中的原子。(2)固溶体(侵入型):钎料中的原子进入母材结晶格子的中间,在其界面附近与母材的结晶格子呈不规则的混合状态。(3)金层间化合物:扩散的钎料原子和母材原子按原子量的比例以化学键结合的状态存在。例如,用SnAgCu钎料合金焊接Cu基体时,此时在SnAgCu钎料合金中出现了Cu6Sn5和Ag3Sn两种金属间化合物,如图6所示。

图6

SnAgCu和Cu的SEM照片三、影响合金层生长的因素1.温度的影响Cu母材和Sn系钎料之间,焊接时在其界面必定会形成合金层(以下均简称IMC)。熔融Sn和固体Cu在不同温度下反应所形成的IMC的种类和厚度的关系如图7所示。所形成的IMC包括η相(Cu6Sn5)、ε相(Cu3Sn)、δ相(Cu4Sn)、γ相(Cu31Sn8),由于反应温度的不同而形成的金属间化合物也是不同的。

图7

熔融Sn和Cu之间在不同温度下形成的IMC层的种类和厚度在不同温度下,Cu母材和Sn形成的IMC的金相组织分布如图8所示。

图8

Cu母材和Sn形成的IMC的金相组织分布图9所示是SnPb共晶钎料和Cu之间,在正常的再流状态下1min以内的短时间所形成的界面组织。在现实中它几乎是电子器件焊接中典型的界面构造。此时,焊盘金属表面的形态变化小,几乎是平坦的。而高温长时间的焊接场合下,钎料合金对Cu的溶蚀将变得激烈起来,焊盘Cu层将显著地被侵蚀。

图9

典型的Sn37Pb钎料和Cu的界面组织在250℃温度范围附近所进行的焊接,Sn系合金和各种母材金属界面间所可能形成的代表性的金属间化合物如表2所示。在Sn系合金和母材Cu之间,形成ε-Cu3Sn和η-Cu6Sn5两层金层间化合物。在正常再流情况下ε-Cu3Sn的厚度非常薄(<1μm),因而很难将其分辨出来,在图中所能见到的反应层几乎都是η-Cu6Sn5。Cu6Sn5金属间化合物与Cu在所有钎料中均有很好的黏附性。界面层的形态对连接的可靠性影响很大,但由于金属间化合物的脆性和母材的热膨胀等物性上的较大差异,因此,很容易产生龟裂。IMC的生长和发育受扩散现象所支配,由式(3)可知,扩散常数D与绝对温度T成正比的指数函数关系,扩散随温度的增减将发生明显的变化。因此,为了抑制IMC的过分生长,控制好焊接温度不能过高是非常重要的。2.反应时间的影响IMC厚度的生长速度一般服从扩散定律,即一方面和加热时间的平方根成比例,另一方面也随加热温度的上升而随扩散系数的平方根成比例地增加。合金层的厚度W可按下式近似地求得。

式中 D——扩散系数;t——反应时间。熔融Sn和固体Cu反应形成的IMC的厚度和加热时间的关系如图10所示。

图10