实验具体步骤

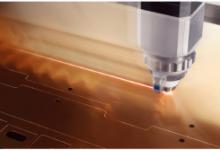

打开松尔德科技开发的激光锡焊系统,将温度设定在245摄氏度,保持 600ms,设定负压力5N,并在200ms-400ms时打开。准备就绪后,开始。

激光开启后,因为上位机设定的指令配合温控光学系统对激光器输出的激光能量实时调整,将焊盘温度牢牢控制245摄氏度,使得锡料保持呈现液态状态。

200ms后,负压电磁阀打开,强大的负压直接将熔融的焊料瞬间吸走,通过高速相机逐帧回放,可以在以上图1,2,3,4看出。焊盘在温控激光加热的状态下瞬间融化并被负压腔体吸走,解焊完成。

实验具体解析

在解析以上过程之前,将所需解焊的焊盘单个做个解析,有semview下可以看出焊盘整个状态比较饱满圆润,每个焊点的高度比较均匀,焊盘是表面为铜箔焊盘。而经过解焊后的焊盘如下图。

解焊后的焊盘在铜箔基板表面形成了一层薄薄的锡层,呈现出银白色,是因为在锡焊工艺的过程中,锡料与铜箔基板通过高温完成焊锡形成结晶层相互依附,呈现银白色。

实验结果分析

激光解焊的过程中,熔锡的温度控制是决定是否成功解焊的关键所在,如果无法稳定值焊点的温度,将会出现两种不良:1.焊点烧毁;2.焊盘周边灼伤。因此,不管是激光锡焊还是激光解焊,对焊盘的温度的控制显得尤为重要。激光瞬间升温的速度非常快,同时激光也是非常难以控制的,一般来说,不管是激光功率控制还是通过其他方式实现温度控制,采样滞后于激光的发射,松尔德科技根据激光的特性,采用独特的光学设计系统和特殊的温度控制算法,将激光精密加工控制到极致,高度的稳定性,不仅保护焊盘,还保护产品不被损坏,杜绝激光失控引起的各种损失。

激光解焊的过程中还有一个相对比较关键的因素:真空压力直接影响是否解焊透彻。

经过实验室的一系列实验数据采集,压力与解焊的关系如下表示。

当真空压力为0~-40kpa时,整个时间段,熔融的液态锡几乎没有被吸走,而当负压达到大于-40kpa时,液态锡部分被吸走,但是由于压力不够,液态锡小部分被吸走以后,也在吸嘴口再次因为失温冷却而凝固,堵住吸嘴,使得吸嘴无法在吸取液态锡;清理吸嘴以后继续升压,负压越大吸取的吸量越大,当负压达到-70Kpa,吸量几乎全部吸走。持续升压,吸取的效果越好,并且堵住吸嘴的几率也变小。由此可知,当负压大于-70Kpa时,可以将熔融的液态锡吸走。

连续工作实验

经过以上实验,再来做自动化连续解焊工作实验,如下图所示,搭建笛卡尔坐标系XYZ三轴运动平台,运动至每一个需要解焊的焊点处,CCD不仅可以作为监视作用,而且还可以将偏移的焊点抓取,通过计算插补计算自动寻找到所需解焊的焊点,完成激光解焊过程。

我们利用以上搭建的连续自动化连续解焊工作实验平台,实现CCD自动捕捉焊点,并且对程式要求的捕捉到的焊点进行逐个解焊,整个过程将机械运动,CCD定位,激光控制,温度控制,压力控制综合在一起,完成所需的整个过程。

第一步;

将电路板放置于焊接头正下方,此时PC系统通过与相机的链接,呈现出焊点的整体形态,如图:

黑白灰CCD视觉相机通过模板设置,对此焊点的特征形态进行编辑定义,以便于相机的正确识别和捕捉,并且为了不被干扰,在此界面编辑干扰特征。

第二步:

规划加工路径,对每一个焊点规划坐标点。由于焊点特征相似度比较高,并且相互间的相对距离一致,直接利用阵列功能即可。

第三步:

定制焊点工艺,例如加热预热温度及时间,液态保持温度及时间,开气压吸附的时间节点,吸附时长,吸附高度等等关键参数。

第四步

开启自动启动,实验平台各项器件开始自动工作,整个过程经过高速相机跟踪拍摄,如下图:

图一,吸嘴移动至需要解焊的焊点处,经过ccd插补计算后,移动的坐标点相对焊点位置为其正中心,图二,激光开始加热焊点,明显可以看到焊点迅速开始液化,并在下一个时间点,也就是图三,液化的锡料被瞬间吸至腔体收集。

至此,武汉松尔德科技的激光拆焊解焊整个实验过程圆满结束,松尔德科技实验室坐落于美丽的武汉光谷,有着鲜明的武汉精神,在激光锡焊领域敢为人先,追求卓业,不断开拓创新,为整个激光行业和半导体电子行业投入新技术研发,解决各种各样的技术难题,研发的技术和产品深受各企业的信奈,这样的信奈和肯定也给我们研发团队更多的信心和动力,保持初心,不断前行。

本文实验平台由松尔德创新创业团队带头人兼技术总监刘向明博士、光学研发顾问付中涛博士组织搭建。实验及数据由松尔德科技团队激光电源开发工程师,华中科技大学电路与系统专业硕士研究生聂小军采集。感谢各位。

如有疑问,欢迎指正。

原创文章,未经授权谢绝转载。