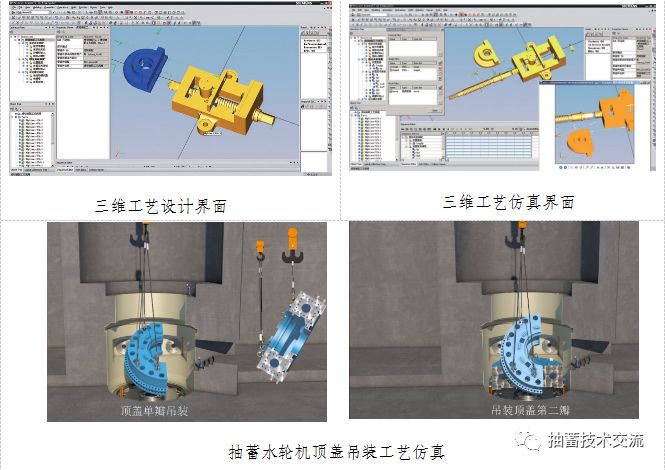

2. 三维工艺设计及仿真

目前电站在工艺方面存在以下问题:操作过程基于前人经验,未经科学验证,对人依赖性强,缺乏普适性;文字描述的装配过程不易理解与培训,导致难以传承;无法精细优化装配作业过程并形成标准化工序。利用数字化移交获取的MBD三维模型,进行三维工艺设计及仿真,实现从经验到科学的转变。通过虚拟仿真,消除试装环节,优化装配过程,缩短生产工时,消除浪费;科学,具象,标准工序描述,从根本上提高了工艺质量、工艺普适性,更容易理解与培训。

3. 人机工程仿真

从人机工程视角评估工艺可行性;提高生产效率,减少劳动强度,保护工人人身安全及健康。人机过程仿真主要解决工艺人能不能干的问题,比如可达性分析,可见性分析,舒适度分析,可维修性分析,力量评估,能量消耗分析,疲劳强度分析,工作姿态分析等。以此解决装配操作时的可装配性问题;工位布局优化问题;工时定额的研究和评估问题;工人操作时的身体舒适度问题。实现工作空间、工作环境及过程优化;减少非增值作业时间,降低人工成本;为工时定额提供科学依据;提高生产效率;细致的操作培训。

可达性分析、可见性分析、舒适度分析、可维修性分析力量评估、能量消耗分析。

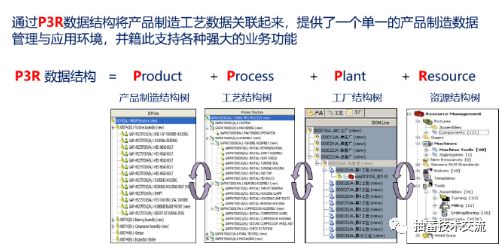

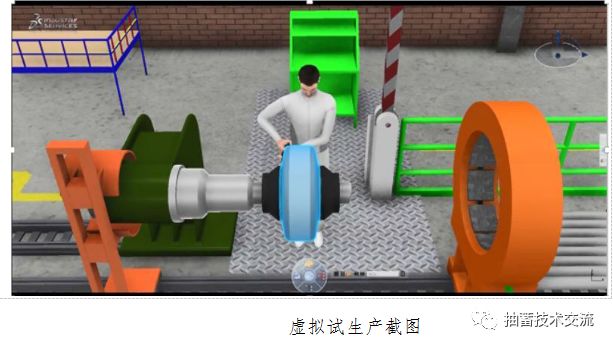

4. P3R及虚拟试生产

以上三维工艺仿真及人机工程仿真目的是进行技术可行性验证。要施工光技术可行是不够的,还需评估物资、工具、场地、人员等是否满足生产要求;可否满足并行作业要求;整体方案是否可执行等;这就需要我们在更广泛的条件下评估施工。目前工作所需技术资料(产品、工艺)未统一集成,互相隔离;技术资料(产品、工艺)与生产要素(工厂、资源)未联通; P3R是产品(Product)、工艺(Process)、工厂(Plant)、生产资源(Resource)整合统的数据模型。通过P3R形成结构化数据模型,确保技术正确、完备、可更新;打通了技术和生产,可预先在虚拟环境中进行“沙盘推演”洞察/验证生产执行可能出现的问题。避免资源供给不足而导致的窝工,停工;合理配置资源、工位等,提高资源利用率;在虚拟环境中验证执行方案提前发现问题并优化。

5. 基于模型的设备管理,形成闭环

基于MBD的问题反馈 基于MBD现场问题处理

6. 最终交付

将P3R集成部署,实现基于模型的作业指导(Model Base Work Instruction,简称MBI),用户通过浏览器访问产品,工艺,工厂,资源信息

二、 总结及效益分析

某抽水蓄能电站作为华电首个抽水蓄能项目,设备供应商可采用三维数字化软件进行产品设计,实现MBD;依托MBD开展数字化建设是明智之选,通过实现基于MBD的设备安装、基于MBD运行维护、基于MBD设备管理,将MBD应用于产品全生命周期实现电站全流程数字化再造。通过MBD在电站运营全流程的实践,实现数字双胞胎(生产)落地。通过数字双胞胎(生产),一、实现3D下电站:技术信息,工艺信息、设备管理信息三维可视并集成,实现信息源到端的直连,彻底把人从“传话模式”中解放出来;二、通过基于模型的作业指导书(Model Based Work Instruction,简称 MBI),实现“操作及正确,提高维护质量,降低维护成本;三、通过基于MBD全生命周期设备管理, 实现电站运营的数字化升级。

上文为哈电华工精心策划和准备,谨以此表示感谢