一、 MBD与数字双胞胎

1. MBD及数字双胞胎简述

当前,信息化热点已从金融、电信转移到制造业。这种现象产生的主要驱动力是3D技术的广泛应用(MBD, Model Based Definition)、下一代PLM技术的发展、以产品创新为核心的产业升级。

MBD是基于模型的产品定义(Model-Based Definition),它是指产品定义的各类信息按照模型的方式组织,其核心内容是产品三维模型。所有相关产品属性信息、工艺描述信息、管理信息、运行维护信息等都附着于三维模型中,一般情况下不再有二维图纸。MBD改变了传统由三维实体模型描述几何信息,用二维图纸定义尺寸、公差和工艺信息的产品定义方法,使三维数据模型作为生产制造/运行维护管理过程的唯一依据。

2. 基于模型的企业MBE

为在产品全生命周期更好有效充分利用MBD数据,很多大型装备供应商开始研究、验证和应用MBE(Model Based Enterprise:基于模型的企业 ),就是企业各业务环节充分利用已有MBD单一数据源开展工作,将MBD数据应用制造以外的供应链管理、数字化服务、运营维护等所有环节。MBE也获得了美国国防部、美国陆军研究实验室等代表客户大力支持,并在某些大型项目中提供相关帮助,对 MBD/MBE进行了系统的阐述和研究的同时,也通过国家项目进行资助和验证。

MBS是基于模型的维护(Model Based Sustainment)是MBE重要组成部分,未来MBD应用必然会扩展到产品全生命周期的运行维修阶段。在产品和工艺开发过程创建的模型和仿真结果可以直接应用在产品维护保障阶段,也可以为特定维修场景,利用模型进行仿真验证来支持维护工作。目前大型装备维护领域还是由基于纸质文件且各种资料未集成;工艺过程都是基于前人经验,未经过科学验证;技术准备与生产计划没有打通;造成信息化技术难以发挥效能。由于大型设备服役时间长、维修工期紧张(减少停机)、参与人员及工作面多、这也是为什么在维护保障领域基于模型的维护(MBS)具有节约成本的最大提升空间。

通过MBD,可以在虚拟世界数字模型和现实世界物理对象间建立映射,实现数字孪生,也称之为数字双胞胎。数字双胞胎分三阶段:产品数字双胞胎、生产工艺流程数字双胞胎、设备性能数字双胞胎;三阶段联为一体形成闭环,服务于产品全生命周期。产品数字双胞胎用于产品研发设计环节,通过多物理场仿真等手段实现产品性能掌控与创新;生产工艺流程数字双胞胎用于工艺规划、生产计划、制造执行等生产全流程,通过可制造性验证、虚拟试生产等数字化手段确保产品实现;设备性能数字双胞胎用于故障预测、健康管理及预测性维护,并反馈运行信息给设计 以优化设计,改善产品性能。

3. MBD及数字双胞胎国内外发展现状

国外MBD技术应用起步较早,如今已很成熟,如波音公司在以波音787为代表的新型客机研制过程中,全面采用MBD技术,将产品设计、制造信息共同定义到三维模型中,摒弃二维图纸,将MBD模型作为制造唯一依据。 国内大型装备制造企业也逐步开始应用MBD技术进行产品设计生产,MBD技术自2007~2008 年开始逐步引入国内,得以快速发展,其优势也得到实践证明。例如中航工业第一飞机设计研究院(一飞院)在某型飞机机头物理样机研制过程中,与成飞等单位合作, 首次把全三维设计技术应用于型号的研制,在此研制中没有使用一张二维图纸,全部使用三维模型,效果显著,得到了设计、制造及行业内各方认可。沈阳航发研究所与西安航发公司分别应用MBD技术实现发动机产品设计制造模式的创新,大幅消除重复工作,简化数据发放流程,消除3D模型和二维图纸间的信息冲突,加快了产品上市时间。

MBD是数字双胞胎的源头及核心,数字双胞胎分三部分:产品数字双胞胎、生产工艺流程数字双胞胎、设备性能数字双胞胎。产品数字双胞胎和生产工艺流程数字双胞胎,在国内外军工、航空航天、汽车、重型装备等行业全面应用,大幅提振了产品创新及数字化制造。国内水电装备制造行业也实现了三维设计、PLM数据管理、CAE仿真等,已具备实施MBD的能力,但应用都集中在产品设计研发阶段,MBD作用没有在产品制造等其余阶段被激发。和军工,汽车等行业相比,其深度/范围/集成度有明显差距,数字双胞胎没有真正落地。究其原因,缺乏对下游应用场景的深度挖掘,另一方面我国作为水电大国,大量机组需要运营维护,其效率提升、成本削减、风险管控等有很大提升空间。研究、实践将生产工艺流程数字双胞胎应用于机组运营维护环节是一个及时、正确选择。

4. MBD及数字双胞胎在水电行业实施的前景及意义

哈电自2010年购买了西门子NX(原UG)及Teamcenter(PLM)软件,开始了MBD实践,掌握了MBD实现方法及流程。针对特定项目开展了MBD技术在设计/制造环节的应用,已具备实施MBD的能力。对于大型水电站,将设备供应商提供的MBD技术应用到电站安装、运行维护环节实现基于模型的维护(MBS)具有很好经济效益,另集成基于模型的问题反馈、基于模型的问题处理成就设备全生命周期管理的数字化,实现数字化双胞胎(生产)在电站的落地,属于国内首创,是企业升级发展,转变增长模式的不二之选。

设备性能数字双胞胎主要致力于设备预测性维护(状态检修),实现由计划检修向状态检修转变,现主要用在航空发动机、燃气轮机等高精尖领域。还需配备精准感知系统(目前水电机组状态监测远不能满足其要求)、数据采集分析装置、工业互联网等等,同时各种软硬件投入巨大,在水电行业实施有一定难度。

水电机组作为大型设备,面临以下几方面挑战:一、人才培养:由于地处偏远且行业相对封闭、近年来连续密集投产、人员实践机会少等因素造成有经验技术人员相对匮乏,另外人才培养基本靠师傅带徒弟模式导致人才成长慢,且经验与科学相比具有难以标准化提取且缺乏普适性的特点导致难以复制。各种业务对有经验的人员依赖性过强,不能一专多能导致人工成本高;二、发展模式:维修工艺及生产组织基本都靠前人经验或实践摸索, 近年大型、巨型、新型机组密集投产且质量工期要求越来越高,这种“经验模式”越来越不能满足要求,从经验到科学是必然选择;三、信息化:目前电站信息化建设已取得巨大成就,但都集中在办公自动化及流程管理方面,设备信息化(数字化)并没有发展,企业潜能未被激发。大力发展设备信息化(数字化),最终实现两化融合(信息化与工业技术的融合)是未来必由之路,也是将来企业红利之所在。

二、 实施方案及实现功能

1. 数字化移交

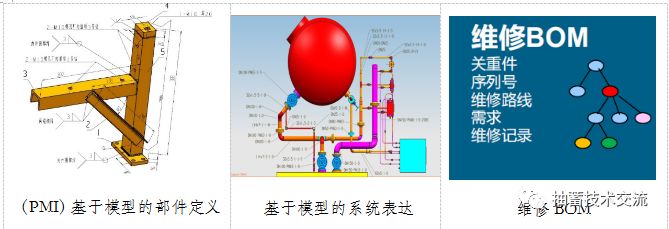

目前厂家虽已实现三维设计,但这些成果并未流转至电站安装/运维/检修阶段,没有发挥其效能,应该通过数字化移交,实现3D下电站。通过三维设计,为电站数字化提供源头,实现信息“源到端”直连从根本上确保信息正确;通过PMI,将几何形状表达与技术信息表达合为一体,彻底抛弃二维图纸,提高信息获取效率;以工程BOM(Bill of Material,物料清单)为基础,创建维修BOM,根本上确保维修物料清单完备,维修思路清晰;数字化移交为电站数字化提供唯一数据源,是一切后续开发的起点及基础,它不是简单资料拷贝,必须深入电站工作流程及信息系统,实现私人定制。