制造业数字化转型已经成为全球工业企业及政府层面的重要战略选择,也是制造业企业增强核心竞争力的重要战略指标。那么,在制造业企业数字化转型的过程中,工业数据分析究竟扮演着怎样的角色?又是如何驱动智能分析与决策优化的呢?

本篇文章将结合当前制造业企业数字化转型的现状及实际案例分析,进一步阐述说明工业数据分析的重要性。

制造业企业数字化转型现状分析

20 世纪 80 年代,由于人工智能技术在制造领域的初步应用,Wright 和 Bourne 在《Manufacturing intelligence》书中首次提出智能制造( Intelligent manufacturing) 的概念,并将其定义为通过集成知识工程、制造软件系统、机器人视觉和机器人控制,针对专家知识与工人技能进行建模,进而使智能机器可以在无人干预状态下完成小批量生产。

2021年12月28日,工业和信息化部等多部门印发《“十四五”智能制造发展规划》(下称《智能制造规划》)以及《“十四五”机器人产业发展规划》(下称《机器人规划》)。

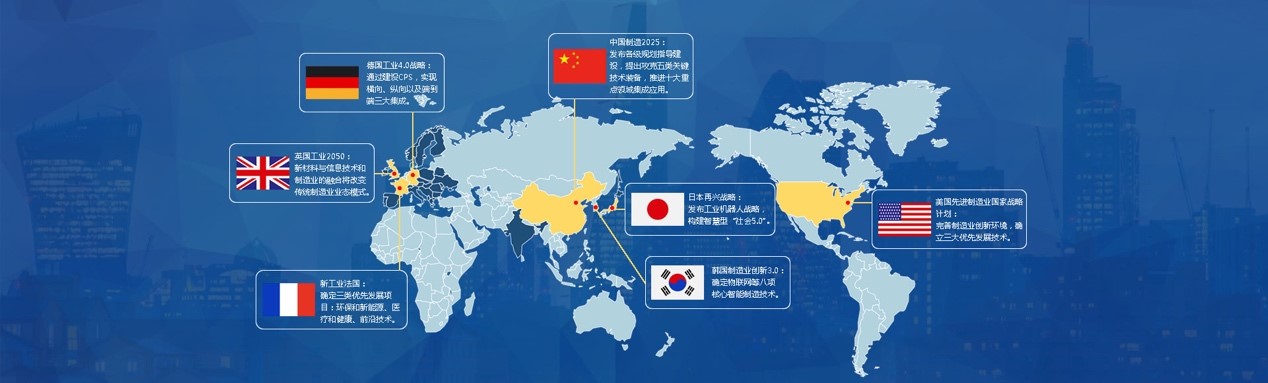

《智能制造规划》提出,到2025 年,规模以上制造业企业大部分实现数字化网络化,重点行业骨干企业初步应用智能化;到2035 年,规模以上制造业企业全面普及数字化网络化,重点行业骨干企业基本实现智能化。

而德国政府在工业4.0概念的基础上,欧盟委员会于2021年正式提出了工业5.0的概念,除了数字化与智能化,更加关注以人为本的需要。

图1 全球主要国家智能制造发展战略(来源e-works Research)

不管是中国的十四五智能制造规划,还是德国工业4.0/5.0目标,伴随着一系列的行政岗要和示范项目落地,制造业企业的数字化转型已经在声势浩大的推进中。那么当前的制造业企业数字化转型发展究竟有何特征呢?

1)智能制造转型方式多种多样:工厂从自动化到信息化,再从信息化到智能化,整体的升级方式包括智能工厂、车间数字化、产线智能化、装备信息化以及工厂数字化等,同时针对不同行业及不同规模的企业来说,智能制造的升级流程及成果尚未形成统一标准,根据“科创中国”案例库的不完全统计来看,智能工厂及数字化车间的升级类型占比最大,超过50%;其次为信息化系统,第三至第五为智能制造标准化、智能装备及智能生产线。

2)行业领导者发挥领头羊作用:受益于各地政府的政策支持与指导,目前最先践行数字化转型的企业均为行业的领导者,包括汽车、家用电器、钢铁制品、医疗设备、制药、工业设备等领域,根据世界经济论坛公布的第8批全球“灯塔工厂”名单来看,目前中国智能制造的“先行者”已经达到37家,成为众多正处于数字化转型阶段的工业企业的指路人。

3)中小型工厂仍处于设备联网阶段:受限于工厂规模及成本投入压力,目前大多数的中小型工厂仍处于观望及设备联网阶段,工厂内部暂未实现进一步的数据分析及应用阶段,以数据采集联网及看板可视化为主,同时工厂内部尚且没有数字化或智能化转型的强需求。

工业数据分析的实现方式及关键环节

国务院《十四五数字经济发展规划》1指出:数据要素作为新型生产要素,成为推动数字经济发展的核心引擎。对于工业制造业来说,如何识别关键数据及挖掘数据核心价值,是工业制造业数字化转型的核心驱动力。

工业数据分析具备自感知、自学习、自执行、自决策、自适应等特点,该技术利用知识图谱、机器学习、深度学习、自然语言处理等技术,可以解决工业化联网数据量巨大、数据维度多、实时分析难以及难以定量的问题,从而帮助工业企业实现实时精准决策及动态优化的生产价值。

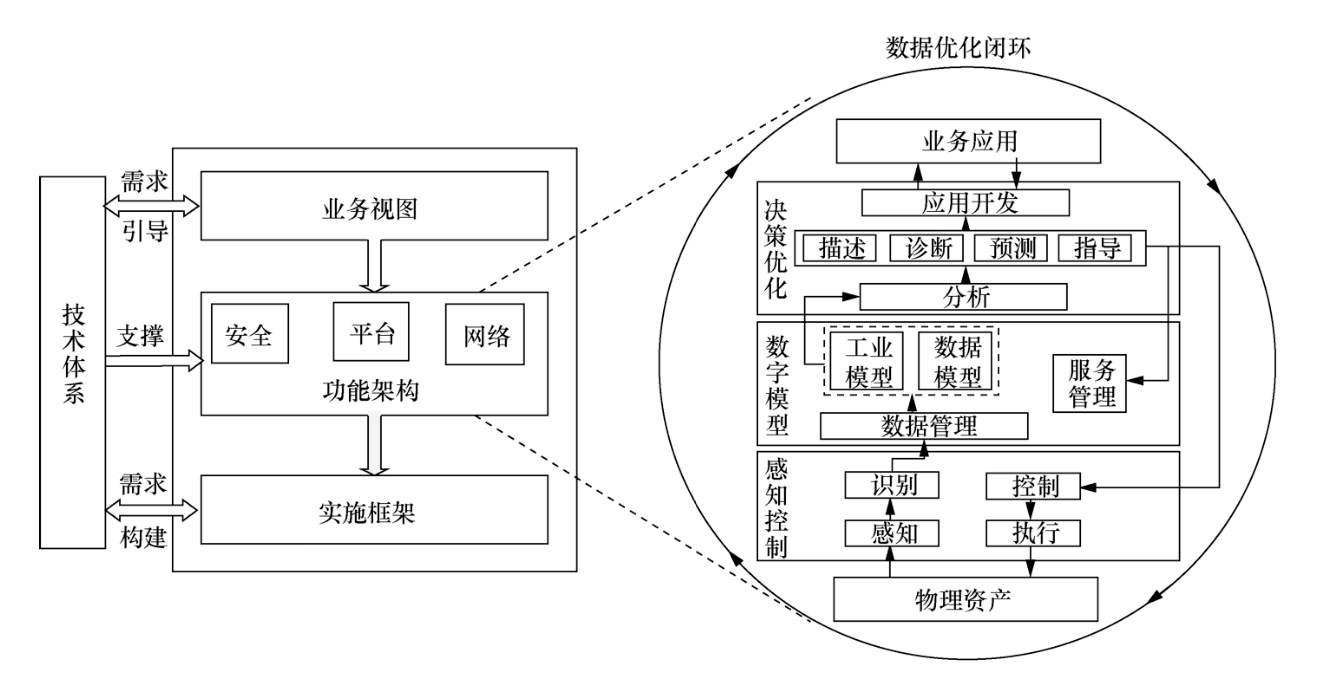

图 2 工业互联网体系架构2.0

目前,工业数据分析已经在诸多应用场景落地运用,包括:

a)调度与生产管理场景

b)故障诊断与参数优化场景

c)异常预测与过程控制场景

d)设备/系统预测性维护场景

e)复杂质量(缺陷)监测场景

f)不规则物体分拣场景

g)设备/制造工艺优化场景

h)供应链风险场景

i)产品研发场景

j)企业决策管理场景

从工厂能耗优化管理到产线质量监测,从制造工艺优化到视觉识别检测,工业数据分析均可从海量数据中挖掘出关键数据,最大化利用工业数据的隐含价值,为制造业企业数字化转型提供重要支撑。

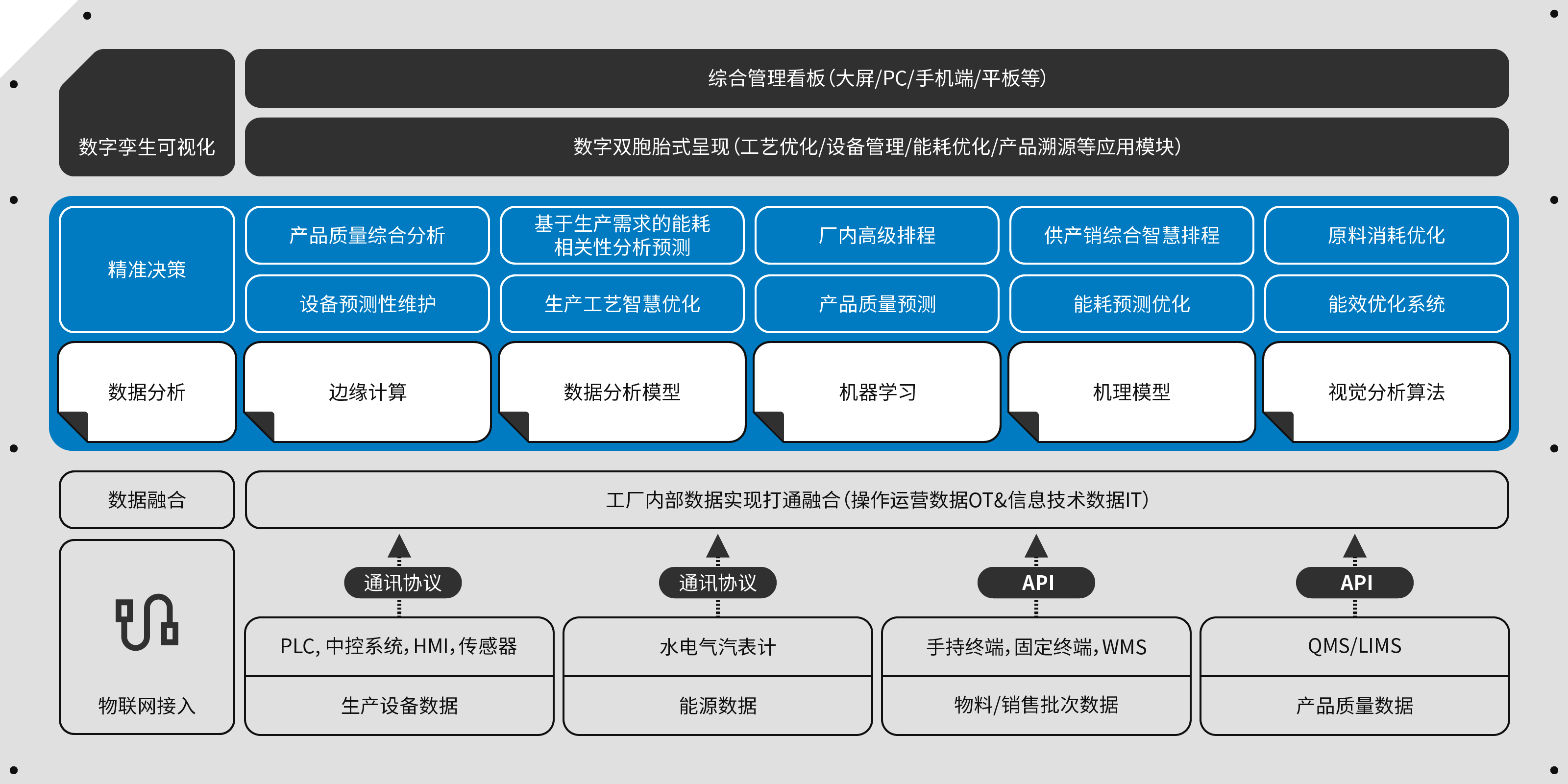

图 3 霍尼韦尔工业数据分析解决方案架构图

而在实现方式上,工业数据分析需要与底层的物联网接入、OT/IT数据融合进行紧密配合,将工业物联网数据、企业信息化数据以及外部跨界数据等,进行关键数据识别及筛选,即从工业数据处理和应用的角度出发,工业数据生命周期主要包含预处理、建模、分析应用3大关键环节:

1)工业数据预处理:对于底层物联网接入采集到的初始工业数据,第一个关键环节就是通过自动化的预处理方法对其进行规范化表征,包括数据清洗、关键数据获取与识别等,并为后续智能化的数据分析建模提供有效的高质量的工业数据输入;

2)工业数据建模:在工业数据预处理环节之后,第2个关键环节是提取核心数据及特征,根据需求构建工业数据模型。在数据模型方面,最为关键的基础就是数据的完整性及可靠性,通过反复的机器学习和计算,构建出最佳数据模型;

3)工业数据分析应用:在建立智能化的工业数据模型基础上,第3个关键环节是面向领域的工业数据分析应用,包括质量管理模型、生产管理模型、能源管理模型、设备监控管理模型、仓储自动化模型以及物料管理统计模型等,具体而言,涉及故障诊断、缺陷检测、目标检测、产品质量预测、设备剩余寿命预测、供应链风险预测、生产资源调度、产品质量管控、供应链优化等 各类具体工业智能应用。

应用案例:工业数据分析在钢铁行业的价值体现

目前,工业数据分析已经在众多领域及工厂内使用,不管是宏观层面的智能制造还是微观层面的设备预测性维保,工业数据分析作为必不可少的核心环节,承担着“数据即价值”的重要目标。以钢铁行业为例,搭接焊焊机作为一种成熟的焊接设备,在钢铁厂的生产线中承担着重要的焊接作用。但由于多年的使用损耗,在实际的焊接使用过程中,会不可预测的出现焊接失败,造成断带的情况。而由于难以明确触发问题的因素,因此在解决该问题的时候,企业很难提前预防及有效改进。

随着数字化浪潮的来袭,新一轮产业变革蓬勃兴起,以物联网、大数据、5G、数字孪生及人工智能为代表的新一代信息技术与工业制造业开始加速融合,因此,在该案例中,霍尼韦尔利用其工业数据分析解决方案,将焊机的工业数据进行实时采集,并通过数理模型对焊接工艺进行实时分析,最终有效提高焊接成功率。

图4 霍尼韦尔智能焊机HPF模型管理系统

通过霍尼韦尔智能焊机HPF模型管理系统,可实现:

1)焊机的健康管理:即对焊机的当前以及历史的健康状态给出合理评估;同时,对机器的维修和保养提出有操作性的指标。

2)参数优化管理:提供准备的可用焊接参数,同时有效识别焊接失败的参数设置错误原因;

3)反馈评估管理:合理评估焊缝的质量,同时定量给出焊接质量的度量指标。

在该系统上线运转之后,整体的项目价值提升明显,包括提高产线一次性通过率,减少实验次数,从而节省物料成本。在维护方面,有效降低产线维护成本,优化参数设定,从而提高成品率,减少宕机时间90%以上。

霍尼韦尔作为工业领域的百年企业,在工业控制、传感器、精益生产、智能楼宇、安全材料等各个方面均有深厚的技术积累和落地经验,而伴随着传统工业数字化转型的快速落地及价值最大化,霍尼韦尔利用自身在工业领域的技术能力和经验,聚焦工业数据分析环节,将AI与物联网技术深度融合,驱动企业在生产过程中实现智能分析与决策优化,让数据成为企业第一生产力。