据华电集团官网信息,2021年5月25日9时25分,国内首套自主可控重型燃气轮机控制系统(TCS)在华电浙江龙游电厂成功并网投运,标志着中国华电在国内率先完整掌握了重型燃气轮机控制系统的自主设计、生产、调试、改造等全过程关键技术,推动了我国燃气轮机的国产化发展。

重型燃气轮机被誉为装备制造业“皇冠上的明珠”,体现了一个国家的工业水平,而TCS系统作为核心控制系统,决定着燃气轮机的性能和安全。长期以来,TCS系统的设计、组态、调试等相关核心工作一直由国外燃机原厂家提供,燃气发电领域“卡脖子”现象突出。中国华电举全公司之力,组织国电南自和华电电科院开展自主可控TCS攻关,对重型燃气机组的保护原理、控制策略、功能算法、控制系统软硬件设计以及涉网安全运行等方面进行深入研究,成功突破了E级重型燃气轮机本体控制原理研究与逻辑设计、燃烧压力脉动监测与燃烧调整、涉网精准控制、仿真建模等关键技术,成功研制出自主可控TCS系统,并自主开展了燃机本体调试与运行调整,多项技术填补了国内空白。

本套TCS系统在软硬件平台方面继承了“华电睿蓝”DCS自主可控、本质安全的特性,控制器性能、阀控卡运算速度、SOE精度、转速控制偏差等重要指标优于国外同类产品,而且针对燃气机组的运行特点和关键特征,设计了适应于燃气轮机燃料阀、速比阀、IGV等关键设备的伺服控制以及湿接点输入SOE等卡件,形成了整套燃机控制与保护技术,整体达到和部分超过国外同类产品技术水平,具备了对重型燃气机组控制系统实施全功能、全方位国产化替代的能力。

据悉,作为国务院国资委直属特大型国有骨干企业中国华电,2019年在世界500强排名386位。华电在国内率先构筑起覆盖火电、水电、风电、电网的“睿”系列电力自主可控工控产品系列,推动了我国电力工控系统实现自主可控的成熟应用。

此次华电浙江龙游电厂自主可控TCS系统的成功投运,更是为我国重型燃气机组诊断运维、检测试验、热部件替代等一系列自主创新工作打开了新的窗口,为加快重型燃气轮机国产化进程提供了有利条件,并将充分发挥燃气机组灵活发电的特性,助力我国尽早实现“双碳”目标。

(数字看华电,图来自华电官网)

中国华电集团有限公司旗下共有七家上市公司,分别是华电重工股份有限公司、贵州黔源电力股份有限公司、国电南京自动化股份有限公司、华电能源股份有限公司、华电国际电力股份有限公司、沈阳金山能源股份有限公司、华电福新能源股份有限公司。

1.华电重工股份有限公司

华电重工股份有限公司(中文简称“华电重工”,英文简称“HHI”)是中国华电科工集团有限公司的核心业务板块及资本运作平台、中国华电集团有限公司科工产业的重要组成部分,成立于2008年12月,2014年12月11日在上海证劵交易所成功上市(股票简称:华电重工;股票代码:601226),注册资本金11.55亿元。

华电重工以工程系统设计与总承包为龙头,EPC总承包、装备制造和投资运营协同发展相结合,致力于为客户在物料输送工程、热能工程、高端钢结构工程、工业噪声治理工程和海上风电工程等方面提供工程系统整体解决方案。公司业务涵盖国内外电力、煤炭、石化、矿山、冶金、港口、水利、建材、城建等领域。

2.贵州黔源电力股份有限公司

贵州黔源电力股份有限公司是贵州省唯一的电力上市企业,也是中国华电集团有限公司控股的六家上市公司之一。公司成立于1993年10月12日,注册资本金为人民币30,539.8662万元。2005年3月3日作为深交所中小板挂牌上市,股票简称“黔源电力”,代码002039。

公司成立以来,致力于贵州境内“两江一河”(北盘江、芙蓉江、三岔河)流域水电资源梯级开发,共建成投产9座水电站,总装机容量3233.5MW。2020年,公司在北盘江流域成功竞配光照、马马崖、董箐三个光伏发电项目(共计750MW),纳入2020年国家竞价补贴范围,2020年12月中下旬先后并网发电,实现了“三个第一”,即:建成了国内第一个流域梯级水光互补可再生能源基地、中国华电光伏竞配项目规模第一、贵州省单体装机容量第一;做到了“三个最”,即:500kV升压站建成投运时间最短、电压等级最高、全国同规模项目中施工难度最大的山地光伏项目。

3.国电南京自动化股份有限公司

国电南京自动化股份有限公司(简称:国电南自,股票代码600268)是1999年11月18日在上海证券交易所上市的国家电力系统首家高科技上市公司,被誉为中国电力高科技第一股,现为中国华电集团直属单位。

在“一带一路”倡议指引下,国电南自在世界范围内向客户提供着极具价值的技术和服务。公司产品远销全球60多个国家和地区。公司积极向海上风电、增量配电、综合能源服务、储能、信息安全、全自动驾驶轨道交通等新兴业务领域拓展。产品已成功运用于华电山东国际莱州发电有限公司二期2×1000MW火电机组、云南金沙江中游梯级集控中心、国电投广东湛江徐闻600MW海上风电、迪拜700MW光热和250MW光伏太阳能电站、西藏尼玛县可再生能源局域工程、港珠澳大桥变电站保护和监控、上海浦东配网自动化、香港机场APM项目等重点工程。公司大力开展关键核心技术攻关,成功构建了覆盖火电、水电、风电、电网等具有完整自主知识产权的华电睿系列电力工控产品。先后在芜湖电厂660MW超超临界机组、构皮滩水电站600MW机组、宁东风电场1.5MW风电机组成功投运。

公司累计拥有有效专利1277项,近三年(2018-2020)共获得授权专利529项,完成省部级新产品(新技术)鉴定48项,参与修制订各类国标行标35项,获得各类国家、省级、市级以上科技奖励47项。拥有国家认定企业技术中心、国家级博士后科研工作站、江苏省电力监控与节能环保工程技术研究中心等多个科技创新平台。拥有国家认可委认可的检测校准实验室,江苏省能源系统电力电子技术重点实验室,以及国内发电集团唯一一家电力行业信息安全等级保护测评实验室及商用密码应用安全性测评机构。研发能力通过CMMI V2.0最新模型标准的高成熟度(五级)评估,信息系统建设和服务能力通过优秀级(CS4级)评估。是国内第一家拥有继电保护类产品KEMA认证证书,第一个完成并通过IEC60255-27产品安全认证的制造商及第一套500kV数字化变电站的系统集成商,在国家发改委、财政部成功备案为节能服务公司。

4.华电能源股份有限公司

华电能源股份有限公司(以下简称“华电能源公司”)是中国华电集团公司控股的国内最早的国有大型电力上市公司。目前公司总资产约230亿元人民币,总股本19.7亿,全资、控股拥有9家发电供热企业、2家煤炭企业、4家专业公司。公司火电总装机容量615万千瓦,约占黑龙江省直调火电装机容量的41%,年发电量约300亿千瓦时,占全省发电量的42%;总供热面积6100万平方米,是哈尔滨市、齐齐哈尔市、牡丹江市和佳木斯市等区域内大中城市的热源生产单位,是黑龙江省最大的发电、供热企业、电表生产企业。

华电能源公司前身黑龙江电力股份有限公司,成立于1993年2月,是原中国电力工业部和黑龙江省首批股份制试点企业,1996年A、B两种股票上市。2002年电力体制改革后,划归中国华电集团公司,成为中国华电集团公司在黑龙江地区的电力发展主体和资本运作平台。

5.华电国际电力股份有限公司

华电国际电力股份有限公司(「本公司」),连同其附属公司(「本集团」)为中华人民共和国(「中国」)最大型的综合能源公司之一,其主要业务为建设、经营电厂,包括大型高效的燃煤燃气发电机组及多项可再生能源项目。本集团发电资产遍布全国十四个省、自治区及直辖市, 地理位置优越,主要处于电力负荷中心或煤矿区域附近。目前,本公司已投入运行的控股发电厂共计61家,控股装机容量为5,661.53万千瓦,其中燃煤发电机组控股装机容量为4,323.5万千瓦,燃气发电控股装机容量为687.41万千瓦,水电、风电、太阳能发电等可再生能源发电控股装机容量共计650.62万千瓦。

6.沈阳金山能源股份有限公司

沈阳金山能源股份有限公司成立于1998年6月4日,公司于2001年3月28日在上海证券交易所上市。公司成立及上市以来,一直以长期发展为第一要务,以科学发展为手段,立足于股东利益最大化和不断提高盈利水平。致力于提高企业的综合实力和竞争力,在提升公司质量和业绩的同时,努力为广大投资者提供分享业绩增长成果和增加财富的机会。

公司经营范围包括火力发电,供暖、供热,粉煤灰、金属材料销售等。

7.华电福新能源股份有限公司

华电福新能源股份有限公司于2012年6月28日在香港联交所成功上市,注册资本76.2亿元人民币。

集团以科学发展观为指导,以集团发展战略为统领,致力于多元化发展,强化风电发展的龙头作用和分布式能源、太阳能发电的两翼支撑,重点关注生物质能、小水电、煤层气等其他新能源类型,通过追求自身产业类型的多元化,更好地适应自然资源和外部政策的变化,不断提高企业的抗风险能力。

以下是重型燃气轮机技术发展科普。

《重型燃气轮机控制 发展趋势及未来关键技术》

作者:刘尚明,何皑,蒋洪德

摘要:我国重型燃气轮机发展明显滞后、燃机控制系统的研究更是基础薄弱,开展我国重型燃气轮机的控制技术和控制系统研究迫在眉睫。对重型燃气轮机控制系统的发展进行了综述,通过析控制系统的设计需求和回顾国外典型控制系统的发展,对未来控制系统关键技术进行了展望。

控制系统是决定重型燃气轮机性能和安全的一个关键功能系统,也是我国一直努力突破的重型燃气轮机设计的关键技术之一。自2003年以来,国家发改委以“市场换技术”为战略目标,投资350 亿,先后组织了多次打捆招标,但目前核心技术包括热端部件和控制系统仍然被国外公司垄断,自主设计已成为我国独立生产具有市场竞争力的燃气轮机不可避免的研发过程。因此了解国外重型燃机控制系统的发展历程及其技术特点,可以为我国相关技术人员提供研发借鉴。

经过 50 多年的发展,重型燃气轮机的控制系统也经历了从机械液压控制、模拟电子控制和数字电子控制三个阶段, 到今天已经发展成高度复杂、分布式、多冗余、非线性、多功能的数字电子控制系统,成为集现代光、机、电、信息与控制技术为一体的高科技产品。目前,先进的燃气轮机数字电子控制系统已经实现了硬件模块化、控制逻辑可自由组态和人机监控界面可图形化编程。整个产品朝着标准化、系列化的方向发展。以三大重型燃气轮机厂商通用电气公司的 SPEEDTRONIC MARK系列控制系统、三菱公司的 DIASYS Netmation成套控制系统和西门子公司的TELEPERM XP系统为例,性能控制也不再为唯一的竞争优势,高可靠性、在线维修、低成本和友好的人机界面等信息技术开始成为了当代重型燃机控制系统的市场竞争优势。预计将来,重型燃机控制技术将向网络化、综合控制、主动控制、容错控制和智能控制等方向发展。整个控制系统的功能也将超出性能控制的范畴,而发展成为一个能优化整个机组控制过程性能、实时监测燃机状态和维修管理的一体化综合控制与操作平台。

由于中国重型燃气轮机的研制进展较慢,其控制系统的研究距离世界先进水平有较大差距,但目前发展迅速的计算机科学和信息技术为国产重型燃气轮机控制系统研究提供了 新的发展契机。因此,本文希望通过总结世界先进重型燃气轮机控制系统的发展趋势,研究下一代重型燃气轮机控制系统的关键技术,可以为我国制定符合中国国情的重型燃气轮机控制系统研制和发展战略提供借鉴和参考。

1 控制系统设计需求及技术难点

从燃气轮机的控制需求来看,控制系统主要是完成四项基本控制:

1) 控制给定启动、停机和加/减负荷过程的燃料量;

2) 控制燃气轮机的转速和加速度限制;

3) 控制燃气轮机的输出功率;

4) 限制燃气轮机在燃烧区域内的温度。

从性能控制的角度出发, 燃气轮机控制系统的基本控制指标为:

1) 转速控制,稳态精度±0.2% 。加/减载时,允许转速变化不超过±2%;载荷突变50%或以上时,转速变化不超过±3%;

2) 功率控制精度为±0.3%;

3) 排气温度限制(基本负荷)控制精度为±0.5% 。

然而,虽然控制系统的基本目标是保证重型燃气轮机在运行过程中安全可靠的工作,但是随着重型燃机市场竞争的日益尖锐,整个控制系统的设计已经超出了性能控制的范畴,控制系统的设计需求需要与整个市场竞争力紧密结合起来,目前来看,主要来自四个方面:

1)功能性需求:重型燃气轮机在发展过程中,为了进一步提高效率和功率,本体结构不断改进,可调节的部件越来越多,如低排放燃烧室设计带来的预混燃烧控制、可调节的叶尖间隙控制等。这些改进和发展使得整个控制系统的输入和输出参数的数量不断增加,控制变量之间的耦合效应也变得更加复杂,这些变化都对控制系统的设计提出了新的功能性需求;

2)低成本需求:目前重型燃气轮机的盈利主要在两个方面:一是热端部件的维修和更换;二是燃气轮机的调试和维护服务。而未来市场要求较低的购买价格、运营和维护成本以提高竞争力。从航空燃气轮机的经验来看,通过改善控制系统来提高燃气轮机维护的可预见性可以提高整个发电机组的利用率和可靠性,如增加在线气路故障诊断、热端部件的寿命预测等,从而将燃气轮机从费用高昂的定期维修走向成本相对较低的视情维修。此外,一些先进控制规律的设计,比如启停阶段的延寿控制、基于部件性能衰减的自 适应控制等,通过提高燃气轮机的整个生命周期也可以达到降低成本的目的。

3)可靠性需求:对于工业生产来说,保证燃气轮机的安全可靠比保证其运行性能更加重要。因此控制系统的设计也从原来的主从备份的双重冗余发展到基于容错的三重冗余技术, 但硬件冗余发展受到余度元件的可靠性和平均无故障时间的限制。过高的硬件冗余会加大系统的复杂性,并带来系统的基本可靠性下降。而非相似性的软件冗余因可靠性高、成本低廉的特点而越来越受重视。目前燃气轮机控制系统的可靠性可达上万小时。

4)环保需求:目前世界组织和各个国家对燃气轮机排放环保性能越来越苛刻,电厂的排放被严格限制,通过设计先进控制算法来配合燃机以降低 CO、NO x 和硫化物等排放已经成为燃机控制系统设计过程中的重要设计需求。总之,市场竞争对燃气轮机控制系统提出了越来越多的非控制性能要求。此外,新一代重型燃气轮机预计将继续朝着高经济性(低耗油率、低制造成本、低维护费用)、环境友好性(低噪声、低排放)和高可靠性方向发展,同时要求保持目前的可靠性和适用性水平。为了满足上述要求,重型燃气轮机的设计必将更加复杂,要实现安全可靠的控制也将变得越来越困难,未来重型燃气轮机控制系统的发展面临巨大的挑战和更高的要求。总的来看,目前主要的技术难点包括:高性能的电子控制器技术、先进的控制规律设计(主动控制设计技术、多变量控制设计技术、自适应控制设计技术、延寿控制设计技术)、高精度自适应在线燃气轮机建模技术、传感器冗余设计和容错技术、先进的软件设计技术(软件冗余设计、在线实时故障诊断和健康管理设计)等。

2 控制系统发展的典型特点

重型燃气轮机控制系统的发展与它的被控对象重型燃气轮机本体的发展紧密相关。经过几十年的发展,重型燃气轮机的性能有了显著的改进,作为燃气轮机重要部件的压气机、燃烧室和透平也在不断改进,其相关性能如总增压比、透平前温度、部件效率也在不断的提高。

与此同时,随着新技术的出现和市场要求的提高(成本、可靠性维护性、 噪声和污染等,重型燃机的控制系统也逐步从简单的液压机械式发展到复杂的数字电子控制系统。早期的控制系统仅对燃料量进行调节,因此只能满足燃气轮机的一些常规性要求。但随着现代电子信息技术的发展,通过采用分布式、模块化、组态、在线参数整定等技术,控制系统的发展开始脱离被控对象———重型燃气轮机发展的制约,更新换代速度开始快于重型燃机的发展,以燃机控制系统老牌厂商通用电气公司(GE)为例,其燃气轮机与 MARK 系列控制系统的发展如下图所示。

图 1 燃机与控制系统的发展历史

(图来自《重型燃气轮机控制 发展趋势及未来关键技术》,下同)

燃气轮机控制系统的发展有如下特点:

1) 改型发展快:即使像 GE 这类大公司在气轮机研制中,通过采用部件模化放大和加级设计等方法对成熟技术进行了高比例继承,但 1 台重型燃气轮机的研发周期仍在 4 ~ 5 年,而且部件改造困难,而 1 台数字控制系统的研发周期通常为 3 年左右,并且可以定期通过互联网进行软件升级;

2) 向下兼容性强:重型燃气轮机虽然是向“一机为本、衍生多型、满足多用、形成谱系”的系列化方向发展,但不同机型之间的部件无法相互兼容。而控制系统新一代产品推出后,通常只需要简单的参数整定,就可以应用于不同的重型燃气轮机,因此保证电力企业永远用的是最新的控制系统;

3)技术门槛日益提高:老牌燃气轮机厂商已经积累了丰富的研制、使用和管理经验,先进技术的预先研究和大量试验数据的积累,更是燃气轮机控制系统提高性能与可靠性的保证。以 MARKVIe 为列,其控制规律的说明文档就多达几千页还有上百个控制和监测功能模块。这些使得燃气轮机控制系统的技术门槛日益提高;

4)信息化趋势越来越明显,控制系统不再以保证重型燃气轮机安全稳定可靠的运行作为单一目 标,而是试图成为一个优化整个联合循环/IGCC 的控制目标、远程燃机状态监测和易于维修管理的一体化综合监控与管理平台。

3 下一代控制系统关键技术

综合重型燃气轮机控制系统的发展特点和各国先进燃气轮机发展计划可以看出,下一代燃机控制系统发展趋势为:

1) 不断向高效率、低成本、大型化和对环境的低污染方向发展;

2) 沿袭航空燃气轮机控制系统和电子信息技术的科技成果, 积极采用先进的控制算法和测量手段;

3) 适应燃料能源多元化和燃煤联合循环产业化的需求。预计未来最具有应用价值的关键技术包括如下几项:

3.1 低排放燃烧控制技术

随着重型燃气轮机性能的飞速发展和人们保意识的不断提高,燃气轮机运行时产生的污染越来越被关注。从燃气轮机的排放特性来看,燃烧火焰温度是影响NO x和CO排放量的主要因素,如图 2 所示。温度过高易产生 NO x ,过低则产生 CO,以目前市场上的 F 型燃气轮机为例,对天然气燃料来说,按火焰温度为 1430 ~ 1530 ℃这个标准来选择燃料量与空气的混合比是比较合适的。

燃气轮机透平进口温度的提高使得控制 NOx的排放变得非常困难,同时过高的温度还带来了燃烧不稳定的问题, 目前针对这个问题有两种不同的解决方法:一是仍然采用被动燃烧控制,如三菱的 EGR(exhaust gas recirculation)方法 ,如图3 所示。通过减少燃烧过程中空气的 O2 含量来使得 NO x 的排放低于 50 ppm二是采用主动燃烧控制,它是通过快速的改变燃料量的输入实现对燃烧的调节。如图 4 所示的西门子 Vx4.3重型燃气轮机设计,通过压电式脉动压力传感器获取燃烧室内的声压信号,通过执行机构来调节燃料在主喷嘴和值班喷嘴之间的燃料分配比例, 降低燃烧过程的脉动压力,以避免/抑制燃烧震荡。

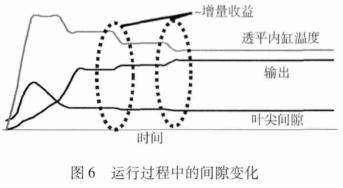

3.2主动间隙控制技术

主动间隙控制技术是现代燃气轮机技术的代表之一,是一项通过控制透平叶尖间隙的变化来降低燃气轮机燃料消耗率、提高可靠性和延长使用寿命的重要技术措施, 同时对减少污染物的排放也有较大的贡献。目前该技术已在航空发动机特别是民用航空发动机上获得了普遍的应用,如著名 的 CFM56 系列发动机就基本采用 这种技术。美国 NASA 的研究结果表明,透平尖间隙每减少 0.25 mm,燃料消耗量可减少 0.8%~1% 。

从重型燃气轮机的运行过程来看,启动过程中,当燃气轮机由静止启动到全速空载状态时,此时由于转速突然上升, 轮盘和叶片的离心变形瞬间增大;而透平内缸由于热容的效应而尚未达到最高温度,热变形的响应非常小。这种变形的不一致导致在启动过程中透平叶尖间隙突然变小。而随着燃气轮机进入全速空载状态后,透平内缸逐渐受热膨胀,叶尖间隙逐渐变大,在加/减负荷阶段,间隙略有变化,但由于转速变化不剧烈,叶尖间隙变化较少。

这使得透平叶尖与透平内缸之间的间隙设计非常困难,如果叶尖间隙设计过大,在叶片压力面、和吸力面之间存在的压差作用下, 燃气会产生泄漏,从而降低燃气轮机的工作效率,增加燃料消耗量。而叶尖间隙过小又会导致叶片和透平内缸之间产生摩擦,降低燃气轮机的工作寿命。

为解决这个技术难题,目前比较常用的控制方式是采用主动热控制方法。其工作原理是在燃气轮机工作过程中,利用从压气机中抽取的冷气对透平内缸及透平外环支撑件进行冲击冷却,通过控制冷却空气的流量和温度, 改变透平内缸热膨胀量,进而控制其径向位移,使转子叶片与透平内缸之间的间隙达到预期值。目前 GE 公司就采用这种控制 方式应用 在 H 系列重型燃气轮机中,其控制结构如图 5 所示。其控制规律为在启动过程加大间隙防止叶片摩擦, 稳态与加载负荷过程采用基于性能寻优的间隙控制方式,如图6所示。

3.3 延寿控制技术

传统的重型燃气轮机控制系统设计以性能最大化为目的,很少在控制过程中考虑燃气轮机的寿命损耗。延寿控制的设计目标是在保证燃气轮机运行性能可接受的情况下, 将燃气轮机的零部件特别是热端部件的损耗降到最低。从控制的角度出发,延寿控制为一种多目标优化控制策略, 即在满足系统动/静态性能指标前提下,充分考虑燃气轮机的寿命、 安全等生产效能指标。如重型燃气轮机在启动和加负荷过程中, 在快速提高燃机转速和负荷的同时, 保证透平进口温度能平缓上升,尽可能降低过渡态中的峰值温度,从而延长重要零部件的使用寿命。

延寿控制实质上是一种把闭环控制的短期性能指标和重型燃气轮机运行的长期绩效指标相结合的组合式控制策略, 目前延寿控制已经在航空燃气轮机上得到了应用, 图 7 为一种航空燃气轮机的延寿控制架构。

此外, 延寿控制还可以应用于整个联合循环/IGCC,例如目 前 GE 的 MAKRVIe 中的温度匹配功能, 就可以通过在启动过程中调节燃气轮机的排气温度来减缓机组后端汽轮机的使用寿命 。

3. 4 自适应控制技术

由于实际工作环境和使用寿命的变化, 重型燃气轮机的部件不可避免地会出现叶片结垢、 间隙增大、侵蚀和腐蚀等问题,这将导致部件较设计点出现性能退化, 而控制系统通常都是基于理想的额度工况性能进行设计的。

这种不匹配性会随着燃气轮机运行时间的累积而加速燃气轮机寿命的消耗。一种可行而有效的解决办法就是自适应控制技术,即通过在线自 适应模型和观测器技术使得燃气轮机在部件出现性能衰竭或低强度的异常时,能够自动调节相应的控制参数,保证控制系统与性能衰减后模型的匹配性, 从而消除使用期退化造成的性能差异对燃气轮机运行的消极影响。与航空燃气轮机自 适应控制机理相似, 如图 8 所示,自 适应控制系统通常会采用燃气轮机中的传感器测量数据, 利用观测器技术对不可测的性能退化参数进行实时估计, 具体的估计方法可以采用简单的卡尔曼滤波器、未知输入观测器,或者复杂的神经网络、支持向量机等非线性智能技术。

此种控制方案的自适应鲁棒性很大部分取决于装载的在线实时模型, 在线实时模型应能够对燃气轮机气路故障、传感器和执行机构故障等进行诊断、隔离和重构,同时具有较强的抗干扰能力。即使是在燃气轮机出现物体打伤等严重损伤的情况下,也能够通过控制策略判定受损燃气轮机的运行状况,并能采用自适应重构控制回路,确保燃气轮机的安全停机等。由于燃气轮机的受损的判断十分复杂, 采用专家系统和智能决策技术是一种可行方案。

3.5 在线实时故障诊断和健康管理技术

随着电子信息技术的发展, 重型燃气轮机控制系统硬件的运算能力得到了大幅提升, 控制系统正在从过去单纯的控制系统模块自诊断向覆盖整个燃气轮机关键部件乃至整个联合循环/IGCC机组的在线实时故障诊断和健康管理方向发展。

目前该类系统已经在航空燃气轮机上得到了大量应用,如 F-22、F-35、EF2000 先进的战斗机及其发动机都不同程度地采用了诊断、预测与健康管理技术,结果表明对提高飞行安全、 减少维修人力、增加出动架次率、实现视情维修和自主式保障发挥着重要的作用。

未来控制系统的在线实时故障诊断和健康管理功能,有望结合先进的测量技术,利用遍布本体和辅机系统的传感器网络来监测部件腐蚀、振动、叶片健康和滑油质量等参数。

如三菱公司研发的远程状态监测系统,就可以通过传感器测量数据来检测关键部件的早期故障。如通过叶片通道温度的趋势的模式识别来间接监测燃烧室故障,如图 9 所示, 从而为电力企业提供维修建议。此外 GE 公司和西门子公司也在大力发展和完善该技术 。

总的来说,燃气轮机的在线实时故障诊断和健康管理,综合了状态监视、故障诊断、 寿命管理和建模技术,涉及到先进的测量技术、热力性能分析及预测、寿命分析、振动分析等诸多技术, 其技术的完善和改进还面临着巨大的挑战。

3.6 远程网络控制技术

随着计算机技术尤其是网络技术的广泛应用,将其与现有的 DCS 技术相结合, 通过因特网图 9 叶片通道温度趋势监控将燃气轮机运行状况传送到专家诊断系统,实现全球化的远程调试、控制和诊断,已经成为控制系统的一个重要发展方向。如GE公司本部的技术人员可以远程监视燃气轮机燃烧系统的运行状况,必要时提供远程燃烧调整等技术支持。三菱公司就分别在日本高砂和美国奥兰多建立了远程监控中心,其系统架构如图 10 所示, 通过因特网和卫星远程通信为全球超过 50 个燃气轮机电站提供状态监视服务和维修建议, 总功率达1500万 kW。远程网络控制技术面临的一个重要问题就是网络传输过程中数据包的丢失问题, 如何保证在不间断的数据包丢失过程中, 仍能保持燃气轮机控制系统的有效性和可靠性是一个重要的技术难题 ,也是下一代控制系统从远程监视到远程控制的关键技术。

3.7 智能传感器和执行机构技术

目前的重型燃气轮机控制系统都采用分布式的控制结构。而对于电厂的整个联合循环系统来说,还存在汽轮机、 余热锅炉、辅机等设备的控制系统。

在运行过程中, 多套控制系统之间需要通过硬接线、 通讯接口来实现数据交换;此外传感器、执行机构通常与控制器相距很远,也需要用双绞线或三绞线连接。

随着未来重型燃气轮机的测点和调节部件的不断增加,整个控制系统的通讯负担也将不断增加,整个系统将变得越来越复杂,同时也将增加燃气轮机的控制系统在研制、维护和后勤保障方面的成本。另一方面,在目前的控制系统中,燃气轮机和辅机的监测功能占据燃气轮机控制系统控制逻辑的 60% 以上 。

因此,大力发展智能传感器和智能执行机构,大量采用 BIT 技术,实现传感器和执行机构监控和数据处理的本地化, 只将最重要的控制所需的测量数据传回中央处理器, 就可以大

量减少控制系统的总线通讯量, 有利于整个控制系统的精简, 也有利于减少设计、生产、 装配和试验的成本。

4 结 论

控制系统在重型燃气轮机系统中占有非常重要的地位,其性能的优劣直接影响燃气轮机及整个发电机组的性能。

四大燃气轮机厂商(GE、 西门子、三菱和阿尔斯通) 都将其作为燃气轮机技术中的一个重要方面, 花费巨资(重型燃气轮机控制系统占重型燃气轮机研制 费用 的 15% ~20% ) 进行研究, 控制技术已经成为重型燃气轮机专业领域的一个重要分支,已成为与压气机、燃烧室和透平并列的四大部件之一, 在重型燃气轮机的发展中占据越来越重要的地位。

本文主要分析国外重型燃机控制系统的发展历程及其技术特点, 希望为我国相关技术人员进行自主知识产权的重型燃机控制系统的研发提供参考。