铝合金电机壳采用胀套芯轴夹具进行加工,由于材料及结构上的特殊性,胀套自身存在问题,无法达到使用要求,因此需要对胀套进行改进。

胀套芯轴夹具结构

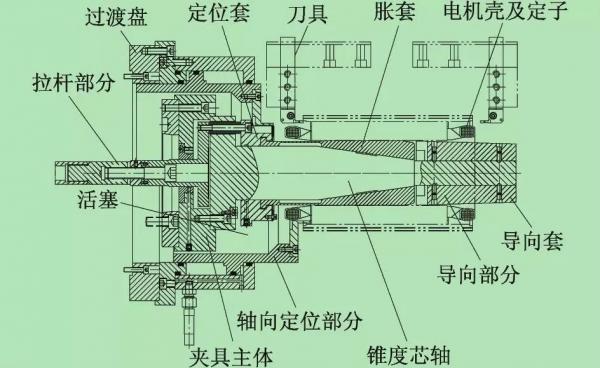

胀套芯轴夹具结构如图 1 所示。夹具主体左端通过过渡盘与机床主轴连接,右端连接锥度芯轴。拉杆部分穿过主轴通孔,左端与油缸连接,右端通过三个导向套与胀套连接在一起。夹具右端为导向部分,外圆为圆锥体,方便工件装夹。轴向定位部分为独立液压结构,通过活塞伸出,实现工件的轴向定位。

图 1 胀套芯轴夹具结构

胀套芯轴夹具原理

胀套芯轴夹具的工作原理如下:自然状态下,胀套不受外力作用,直径尺寸略小于定子内孔尺寸;处于工作状态时,轴向定位部分在液压作用下伸出至工作位置,将电机壳及定子一同推入胀套芯轴夹具中,直至接触到轴向定位部分为止;之后在液压作用下,拉杆拖动胀套向左移动,胀套在锥体作用下实现弹性变形,从而胀紧工件;此时,轴向定位部分在液压反向驱动下反向退回油缸内,刀具即可按照加工轨迹实现对电机壳两端面和两端止口的加工。

存在问题

由于胀套的材料及结构特性,胀套芯轴夹具在使用之后会出现一些问题,如加工工件同轴度超差,无法满足使用要求。经过检查发现,胀套芯轴夹具自身存在问题,主要是胀套刚性很差,在自然状态下由于受重力影响,就已经超差1.5 mm左右,进而使胀套芯轴夹具无法达到使用要求。由此可见,需要对胀套进行改进。

结构分析及改进

1.要求

针对胀套芯轴夹具出现的问题,对胀套进行分析,提出三点要求:

(1) 保证胀套在自然状态下不能产生过大的变形,保证其刚性;

(2) 保证工件的同轴度达到要求;

(3) 对胀套芯轴夹具的使用、防护进行具体说明,防止胀套芯轴夹具损坏。

2.自然状态下有限元分析

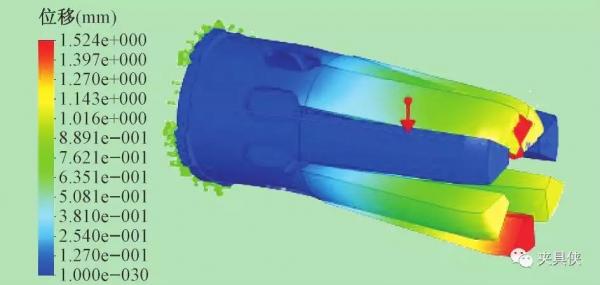

由于弹性材料自身的特殊性,很难根据经验判断变形量的大小,因此应用有限元分析软件对胀套进行自然状态及受力情况下的模拟分析,帮助确定结构的合理性。应用 SolidWorks软件对原有胀套进行三维建模,材料为65Mn,进行静应力分析。选择连接零部件接触且不能穿透,约束为固定几何体,外部载荷只受重力作用。生成曲率网格,网格大小设置为20mm,最小网格大小设置为4mm。运行生成结果,胀套变形云图如图2所示,实物如图3所示。对于胀套受自身重力而产生的变形,数据显示最大变形量产生于头部深色区域,为1.524mm。与胀套实际变形量进行对比,情况基本相符。

图2 胀套实物

图3 胀套变形云图

3.结构改进

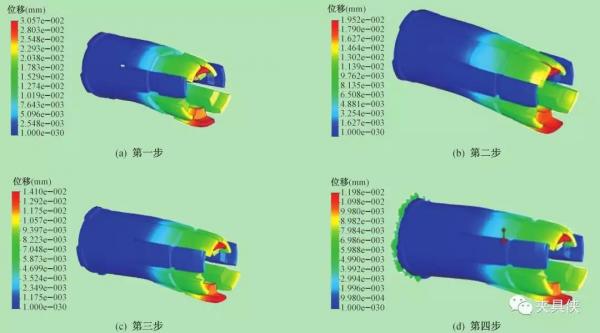

胀套位移较大的主要原因是自身重力过大,开槽尺寸过大,导致弹性变形处比较薄弱。对此,进行了四步改进,并在每一步改进后进行受力分析。

第一步,胀套前端增加止口,用于减小自身重力。同时减小开槽尺寸,大槽尺寸由 25 mm 改为5 mm,小槽尺寸由 6 mm 改为 2 mm。

第二步,大槽处内部空刀由Φ107 mm 改为Φ97 mm。

第三步,大槽及空刀前移 35 mm。

第四步,大槽及空刀再前移 5 mm,并使大槽长度减小 5 mm。改进后胀套的变形云图如图 4 所示,变形量依次减小,最终达到所要求的尺寸范围。

图 4 改进后胀套变形云图

4. 受力分析及夹紧力计算

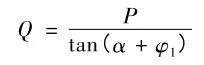

胀套受力分析如图5所示。对于胀套在拉力作用下的受力,可以按照斜楔式夹紧的原理来分析。图5中,P为胀套所加的拉力,Q为工件产生的夹紧力,f为锥度芯轴与胀套之间的摩擦力,N为锥度芯轴的反作用力。

根据夹紧力分析,有:

式中:α 为1/2 胀套圆锥角;φ 1 为胀套与锥度芯轴之间的摩擦角

图5 胀套受力分析

胀套芯轴夹具的胀套圆锥角为16°,则α为8°。假设胀套与锥度芯轴之间的摩擦因数 μ 约为0.2,根据摩擦力公式μ=tanφ1,推出φ1为11.3°。根据经验对胀套施加15kN的拉力,则工件所产生的夹紧力Q约为42kN。

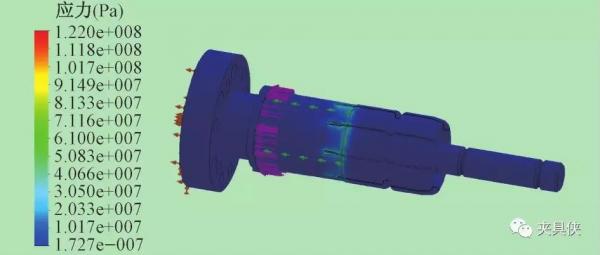

5.工作状态下有限元分析

胀套在30kN 拉力作用下的应力云图如图6所示。由图6可见,胀套最大应力主要产生于大槽根部位置处,这与应力在尖角、圆孔处容易产生应力集中的原理是一致的。材料65Mn的屈服应力为430MPa,考虑到胀套的使用寿命、疲劳强度及可靠性等要求,取安全因数为2,则胀套的许用应力为215MPa。胀套最大应力为122 MPa,该值小于许用应力,因此胀套在使用时不会发生塑性变形,可以满足使用要求。

图6 工作状态下胀套应力云图

应用实例

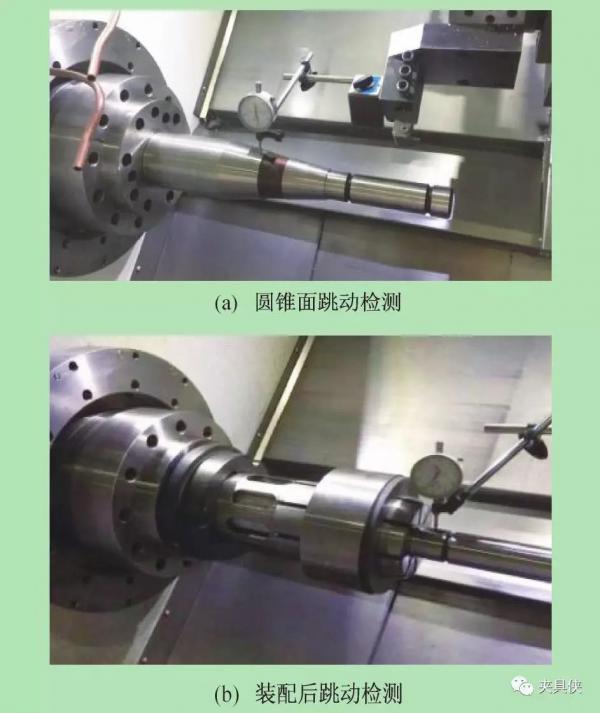

改进后的胀套芯轴夹具通过验收,工件加工精度满足要求,胀套芯轴夹具使用状态良好,现场应用跳动检测如图 7所示。

图 7 现场应用跳动检测

在对胀套芯轴夹具结构进行有限元分析的基础上,对胀套芯轴夹具进行了改进,使能够满足使用要求,保证工件加工精度,应用效果良好。