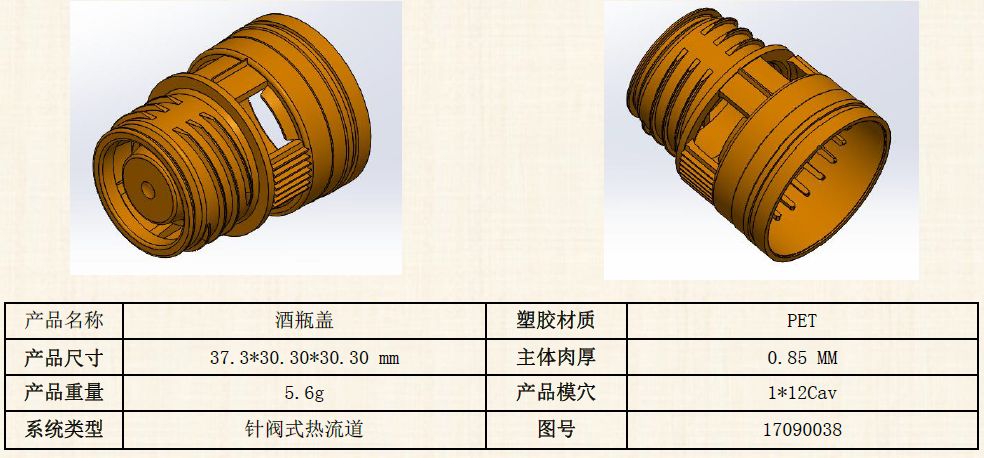

成功案例一

产品

项目分析

PET为高分子聚合物,为结晶树脂,成型温度较高,如果温度控制不好,会使产品浇口周围雾化,产品发黄。合适的流道大小至关重要,过大过小都会导致产品过度分解发黄,碳化等问题的发生。

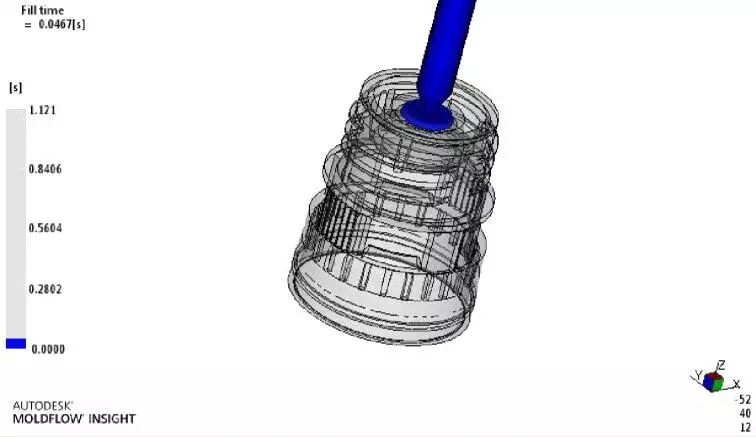

模流分析

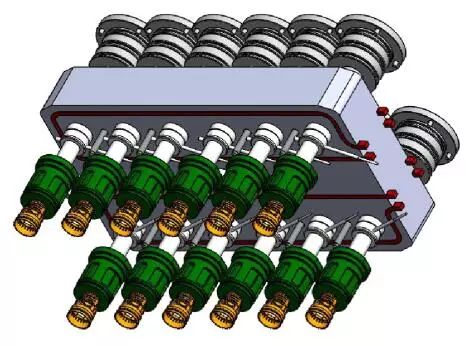

热流道方案

1. 热流道系统为一出十二针阀系统

2. 缸体驱动为气体驱动(8Bar)

3. 浇口周围设计运水套

量产样品

1. 热流道控温非常精准,停机测试十五分钟材料不发黄,不发脆;

2. 浇口处理OK,无残胶,无起雾发白等现象的发生;

3. 热流道流道大小设计合理,3模次实现过料,无呆滞料滞留在系统。

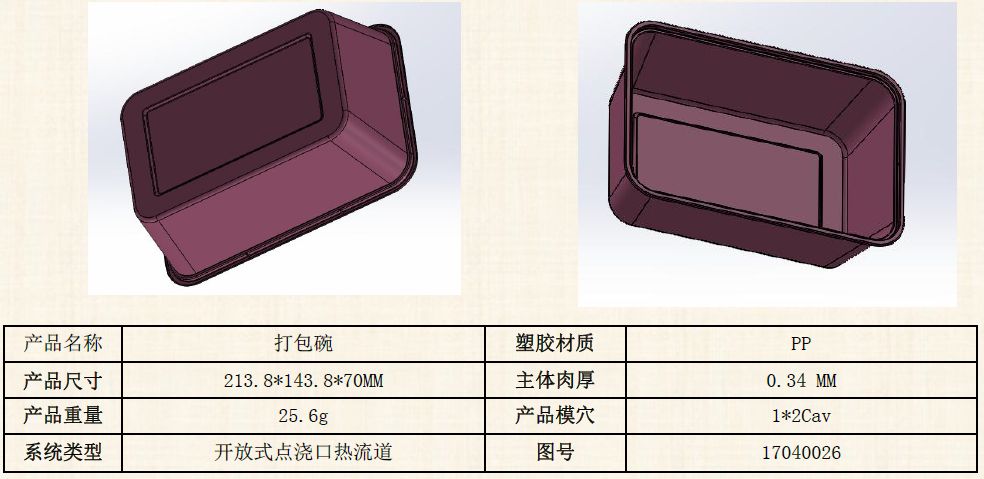

成功案例二

产品

项目分析

材料为食品级PP,产品颜色为高透明,平均肉厚为0.34mm。由于食品级PP易引发浇口位置拉高与拉丝问题,故流道与浇口大小、热嘴结构的选择至关重要。

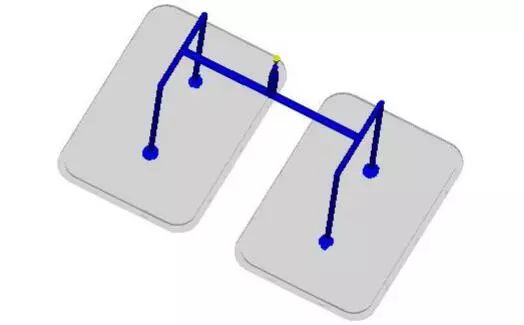

模流分析

热流道方案

1. 热流道系统信息与说明;

2. 热流道系统为一出四开放式点浇口;

3. 采用螺纹式链接;

4. 合理的加热器布局,分流板与热嘴的温度均匀分布。

试模样品

1. 热流道控温非常精准,两穴平衡比控制在3%;

2. 浇口处理ok,无残胶拉高或拉丝问题;

3. 注射压力75Bar,在客户目标设定范围内。

成功案例三

产品

项目分析

产品材料为PP, 单重5. 3g,产品为薄壁件, 主体肉厚只有0. 41mm,客户有换色需求。结构产品的大小与肉厚分析, 合适的流道与胶口大小至关重要。对于换色需求, 要充分的杜绝流道与热嘴死角。

热流道方案

1. 热流道系统为一出八开放式点浇口;

2. 采用螺纹式链接;

3. 合理的加热器布局, 分流板与热嘴的温度均匀分布。

成功案例四

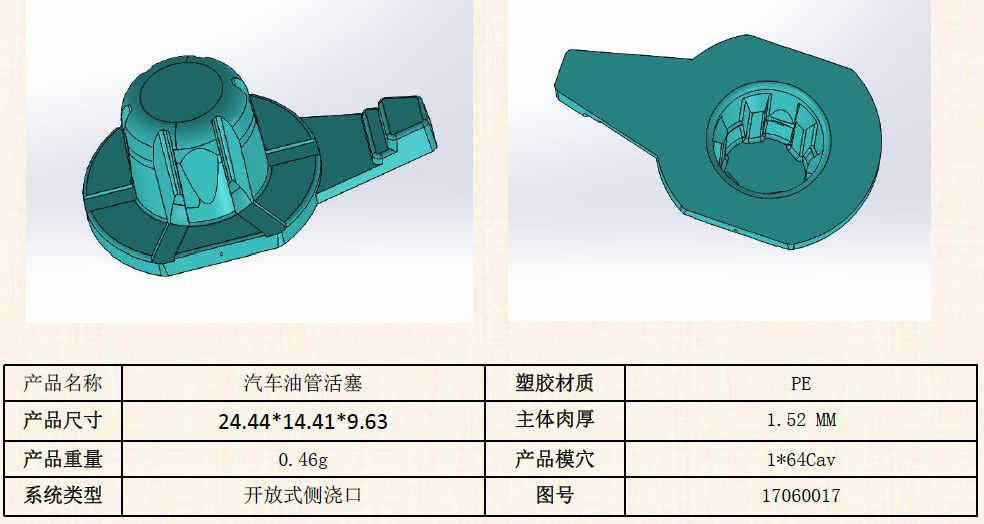

产品图示

项目分析

材料为PP, 产品克重为0. 56g,型腔数144穴。医用级PP产品浇口位置比较容易拉丝, 产品周围容易起雾花, 一出144比较考验热流道系统的流道平衡, 温度平衡。

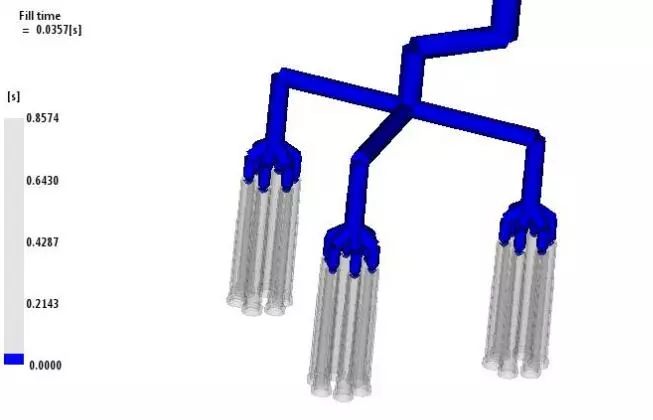

模流分析

热流道方案

1. 热流道系统为1出144全热点浇口;

2. 采用叠层分流板;

3. 热嘴结构为正在申请专利的一嘴多头结构。

量产样品

1. 浇口断胶完美,无拉丝,产品表面保持高透明度;

2. 144腔平衡比控制ok;

3. 注塑压力75Bar,客户设定目标内。

成功案例五

产品

项目分析

材料为PE, 产品克重为0. 46g,型腔数64穴, 客户有换色需求。产品表面为外观面, 不能进胶。故进胶点在产品侧壁。传统的热嘴形式无法满足客户需求。

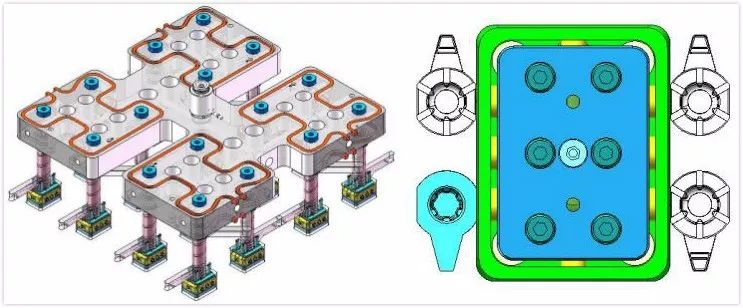

热流道方案

1. 热流道系统为1出64全热侧浇口;

2. 分流板增加散热与支撑柱孔;

3. 热嘴结构为1出4侧浇口热嘴。

热流道方案

热流道采用前端拆卸, 避免了后续维修反复拆装模板的问题

量产样品

1. 浇口断胶完美,无拉丝,无残胶;

2. 64腔平衡比控制ok;

3. 注塑压力85Bar,客户设定目标内;

4. 换色ok,换色后产品无表面杂纹与异色点等问题。