全球领先的传动与控制技术供应商,博世力士乐正以互动体验带来科技感受,以前瞻理念勾画未来创想,全力打造“未来工厂”创新生产模式。

当前,包括中国在内的全球制造业正朝着工业4.0的方向积极迈进。然而受困于自身基础、处于新旧动能接续转换期的中国制造业却面临着人力成本升高、生产流程信息透明度低、生产数据准确率低等诸多挑战;中国市场需求的改变对于小批量、个性化的按需生产模式提出了更高要求,制造业跨界生产趋势已经展露。博世力士乐自2018年开始,同步将全球领先的“未来工厂”创新生产模式带入中国,强调以“智能空间”、“移动设备”、“虚拟产品”为三大核心元素,充分挖掘生产潜力。博世力士乐中国董事总经理刘火伟先生表示,“中国市场的广阔空间以及对前沿技术的快速吸收能力为践行力士乐‘未来工厂’创想提供丰沃土壤,我们将持续在中国推广‘未来工厂’技术及产品,助力中国制造业小步快走、转型升级。”

勾画“未来工厂”蓝图

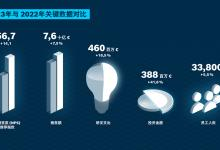

作为工业4.0最重要的发起人之一,博世集团在全球范围内累积了丰富的工业4.0项目成功经验。在博世全球280家工厂的实践经验证明,互联化解决方案的应用可使工厂生产率提高25%,并减少高达30%库存。博世力士乐中国董事总经理刘火伟先生指出:“过去四年,互联技术已为博世集团创造了超过15亿欧元的总销售额。为了进一步帮助中国制造业释放生产潜力,我们致力于积极引入“未来工厂”各类创新技术。”今年3月,博世力士乐西安二期工厂正式破土动工,借助未来5G无线通讯的普及与智能系统解决方案,博世力士乐将着力打造西安工厂成为集团全球“未来工厂”的标杆和典范。

创新产品践行“未来工厂” 创想

在A160展位上,博世力士乐在展台秀中集成多款创新产品,实景演绎“未来工厂”运行,让参观者身临其境感受“未来,已来”:由单位尺寸1平方米,配备独立控制器的模块按需组成的多功能智能地板上,所有生产设备均可自由移动。得益于智能地板集成的感应式充电系统的连续支持,生产设备能够在移动过程中实现实时充电,这将为实际的工厂生产最大限度地提高生产率。在“未来工厂”的创想中,极速穿越空间的5G通信技术与集模块化控制、无线充电、设备移动追踪于一身的智能地板,为“未来工厂”中的各生产元素搭建起了一个“智能空间”。

在“未来工厂”模拟情景中,博世力士乐新推出的智能动态物流车(ActiveShuttle)正忙碌地运输着物料与生产设备。通过配备激光定位软件,在智能动态物流车管理系统的统筹下,小车可在“未来工厂”空间内安全、有序、高效地自由移动。所有生产物料与生产设备可以为完成新的生产任务而重新自主组合,真正意义上实践“未来工厂”对于“移动设备”的愿景。

博世集团的 Nexeed工业软件解决方案作为控制大脑,对“未来工厂”整个生产价值流尽在掌握。Nexeed跟踪和追溯系统可将运输和资产的数字旅行记录集成到原材料计划系统,实现物流供应链透明化。Nexeed可视化套件通过实时采集的数据及直观的热点图帮助工厂掌握包括物料流、瓶颈、偏差、每小时产出、设备综合效率在内的工厂信息,时时可视生产线状态。Nexeed软件家族对“未来工厂”各生产环节的充分掌握,使得在数字世界虚拟生产流程,快速评估价值流的匹配度成为了可能。

“未来工厂”已不仅仅是一种创想,博世力士乐正在全球范围内致力于各种“未来工厂”创新产品的分享以及实验性项目的实施。未来,已来!