二、接合部工艺可靠性设计的任务

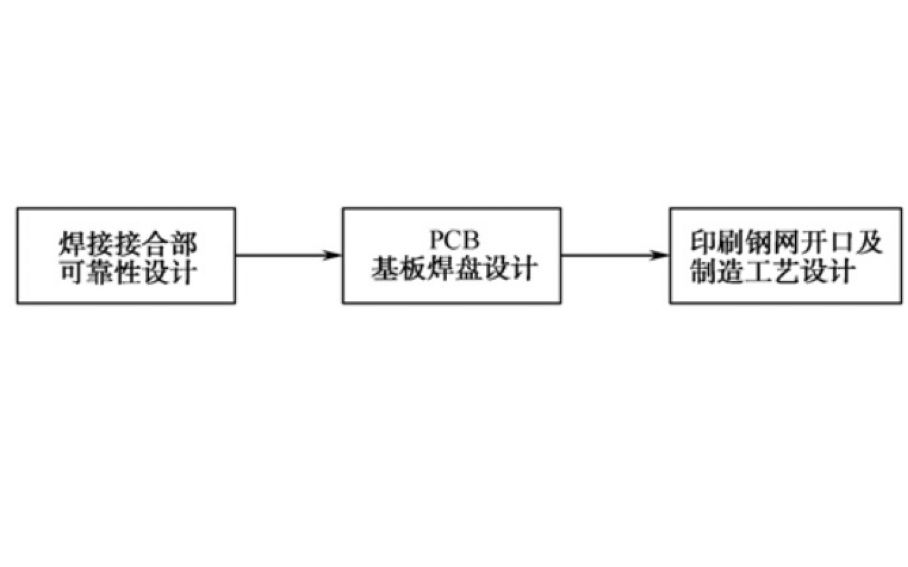

针对表面贴装生产现场不同工序组合,可能就是产生质量问题的原因。例如,对接合部可靠性产生影响的因素有:① 焊膏印刷工序对PCB焊盘所供给的钎料量的设定;② 贴片工序中元器件对PCB焊盘的位置偏差,以及元器件电极部与PCB焊盘间的间隙;③ 再流焊接工序中温度曲线的优化。因此,在建立能确保产品生产高质量的SMT生产线时,不仅要对现场发生的所有不良加以预测,而且还要配备相应的现场纠正措施和对策。三、工艺可靠性设计的定义和内容1.工艺可靠性设计的基本概念表面组装与穿孔安装比较,不仅生产现场管理的项目多,而且复杂。在进行确保产品生产质量的SMT工艺过程控制时,不仅要对现场可能发生的不良现象加以预测,而且还应采取相应配套的纠正措施和对策。这里将能预防现场发生不良的生产要素的设计,称为“工艺可靠性设计”。工艺可靠性设计的内容可归纳为接合部可靠性设计、PCB焊盘设计、印刷钢网开口设计等3大部分内容,它们都可以利用计算机来进行,其中焊盘设计和钢网开口设计也可以用手工计算进行。工艺可靠性设计的流程如图5所示。

图5 工艺可靠性设计流程

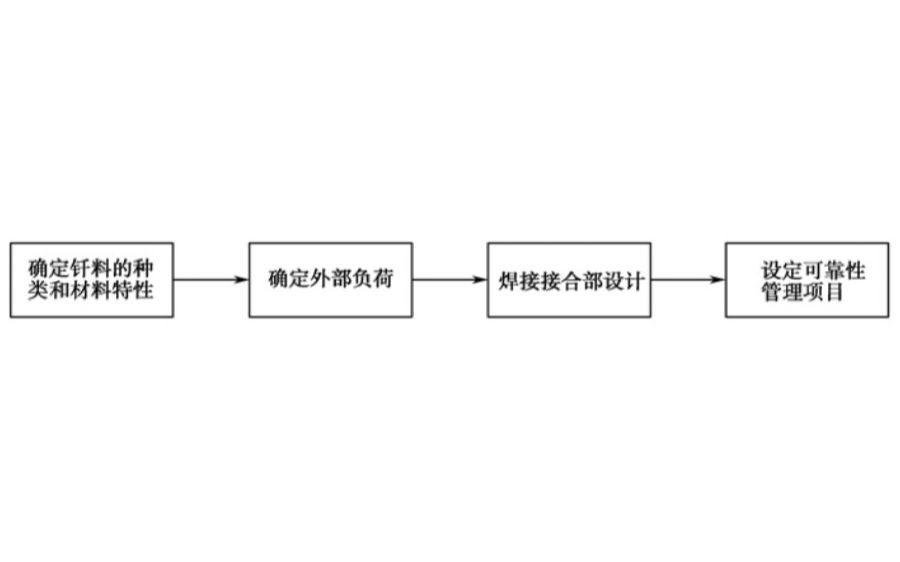

2.利用计算机进行接合部可靠性设计利用计算机进行焊接接合部的可靠性设计,即从可靠性的观点出发确定焊接接合部的必要的钎料量。由于SMC/SMD再流焊接后所形成的焊点结构多种多样,远比THT方式复杂,因此,面对复杂的接合部形状,采用计算机进行接合部的可靠性设计时,首先要确定可靠性的管理项目,其设计内容和设计的顺序如图6所示。

图6 工艺可靠性设计的顺序

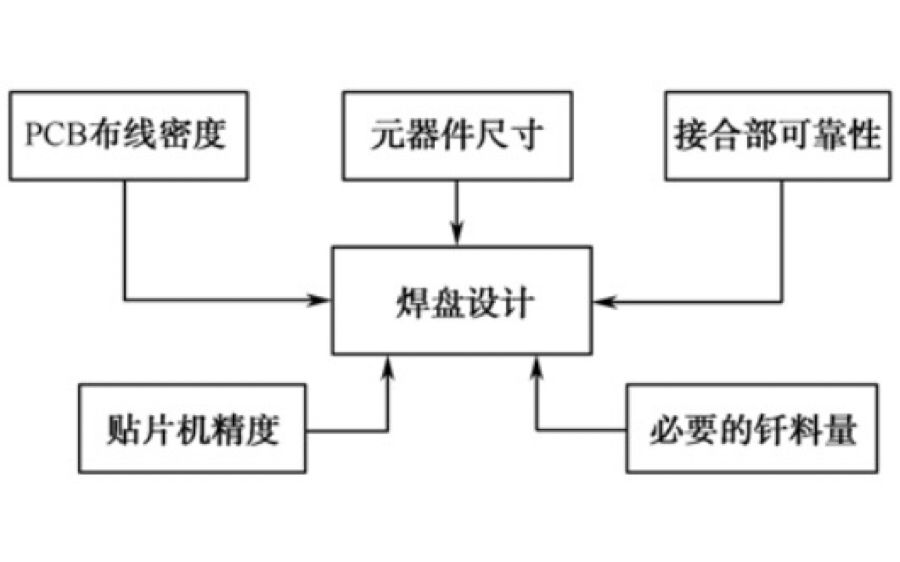

(1)确定钎料材质。焊接接合部可靠性的主要故障模式是钎料接合部疲劳寿命导致钎料裂纹所造成的失效,因此,选择钎料时要特别关注其疲劳寿命特性。目前在有铅情况下普遍使用的钎料是Sn37Pb,无铅制程时较多使用Sn3.0Ag0.5Cu(SAC305)和高可靠性产品用的Sn3.8Ag0.7Cu(SAC387)。(2)确定外部负荷。所谓外部负荷是针对所设计的钎料接合部可能遭受的外部应力,这些外部应力往往由于受到环境机械振动和温度剧变等因素所形成。(3)焊接接合部设计。在确定了所选用的钎料的疲劳寿命特性和外部负荷后,就可通过计算机仿真模拟画出能经受住的应力或高温下接合部钎料的轮廓敷形,并以此作为标准形状,由计算机确认无误后,表明设计达到了目标。(4)设定可靠性管理项目。完成接合部设计后,就是设定现场可靠性管理项目。设定时首先应考虑现场的可能变动因素(例如,贴装元器件的位罝偏差、印刷焊膏量的误差、接合部钎料轮廓形状变化等),将这些变量输给计算机,再根据这些变量对可靠性可能造成的影响,确定对这些变量的必要的控制范围,并明确其为可靠性的管理项目。上述结果也可作为生产线上管理可靠性的检查项目,利用计算机的仿真功能,预先对生产线进行可靠性管理项目的研究。3.PCB焊盘设计焊接接合部可靠性设计完之后,就要进行焊盘的设计。进行焊盘设计时应考虑的主要因素如图7所示。

图7 焊盘设计时应考虑的主要因素

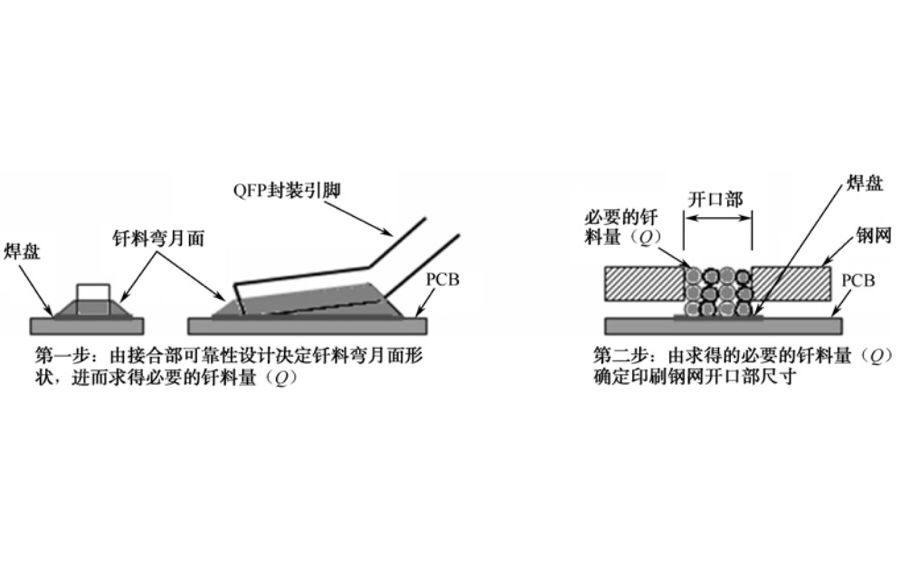

必要的钎料量是确保接合部可靠性的前提,元器件的贴装精度可防止元器件的贴装位置偏差。在不影响PCB布线间隙和安装密度的前提下,焊盘尺寸通常应尽量往大的允差靠近。对在再流焊接过程中可能出现的桥连、翘立等现象,在设计时要采取一定的预防措施。必须对各种各样不良现象的发生机理完全掌握后再制定焊区的相关尺寸。4.印刷钢网开口尺寸设计要说接合部可靠性设计是为接合部求得必要的钎料量的话,那么印刷钢网开口尺寸大小的选择,就是为已设计的焊盘区提供再流焊接中实际所需的钎料量。由钎料量决定钢网开口尺寸的具体步骤和方法方法可参照图8进行。

图8 印刷网板开口部设计参考方法(以QFP为例)

根据樊融融编著的现代电子装联工艺可靠性改编