一、无铅、有铅混用所带来的工艺问题

有铅、无铅元器件和钎料、焊膏材料的混用,除要兼顾有铅的传统焊接工艺问题外,还要解决无铅钎料合金所特有的熔点高、润湿性差等问题。当有铅、无铅问题交织在一起,工艺上处理该类组装问题时,比处理纯有铅或纯无铅的问题都要棘手。例如,在采用无铅焊膏混用情况时,要特别关注下述问题。

1 高温对元器件的不利影响(1)CTE不匹配所造成的影响。有铅和无铅混用所带来的高温对元器件有着非常不利的影响。例如,陶瓷阻、容元件对温度曲线的斜率(温度的变化速率)非常敏感。由于陶瓷体与PCB的热膨胀系数CTE相差大(陶瓷的CTE为3~5,而FR-4的CTE为17左右),因此,在焊点冷却时容易造成元器件体和焊点裂纹。元器件开裂现象与CTE的差异、温度、元器件的尺寸大小成正比。0201、0402、0603小元件一般很少开裂,而1206以上的大元件发生开裂失效的概率就会比较高。(2)爆米花现象将更严重。对潮湿敏感元器件(MSD)而言,温度每提高10℃,其可靠性级别就将降低1级。解决措施是在满足质量要求的前提下尽量降低再流焊接的峰值温度,以及对潮湿敏感器件进行去潮烘烤处理。(3)高温对PCB的不利影响。高温容易造成PCB的热变形,因树脂老化变质而降低强度和绝缘电阻值。由于PCB的Z方向与XY方向的CTE不匹配,易造成金属化孔镀层断裂而失效等可靠性问题,如图1所示。

图1

盲孔内层被拉裂解决措施是尽量降低再流焊接的峰值温度,一般简单的消费类产品可以采用FR-4基材,厚板和复杂产品需要采用耐高温的FR-5或CEMn来替代FR-4基材。有目的地尽可能降低无铅焊接的峰值温度,对大批量生产多种规格的不同PCB是有益的,但其值必须能满足工艺窗口的要求。

2 电气可靠性再流焊、波峰焊、返工形成的助焊剂残留物,在潮湿环境和一定电压下,导电体之间可能会发生电化学反应,引起表面绝缘电阻(SIR)的下降。如果有电迁移和枝状结晶(如锡须等)的出现,将发生导线间的短路,造成漏电的风险。为了保证电气可靠性,需要对不同免清洗助焊剂的性能进行评估。

3 混合组装的返修工艺问题混合组装的返修较为困难,因为混合组装的返修不仅仅是有铅工艺的传统返修问题,而且还有无铅返修的新问题。无铅钎料合金润湿性差,熔点高,工艺窗口小。因此有铅、无铅混用的返工需要特别关注:●选择适当的返工设备和工具;●正确使用返工设备和工具;●正确选择焊膏、助焊剂、钎料丝等材料;●正确设置焊接参数。

二、混合合金焊点的工艺可靠性设计

合适的PCBA组装工艺可靠性设计,可从两个方面来改善BGA、CSP等球栅阵列芯片焊点的可靠性,两者结合起来可以在很大程度上提高器件的可靠性。方法如下:(1)选择相近的热膨胀系数材料来减少整体热膨胀的不匹配;(2)通过控制合适的焊点高度(器件的离板高度)来增加焊接层的一致性,以此来减少整体热膨胀的不匹配。**选择特定范围热膨胀系数包括材料的选择或多层板和元器件之间材料的组合,来得到最佳的热膨胀系数。当多层板有较大的热膨胀系数时,有源器件最佳的热膨胀系数为1~3ppm/℃(与功率的耗散有关)。当然,一个PCBA组装中有大批不同的元器件,要想实现热膨胀系数全部最优化是不可能的。例如,对一些有密封性要求的军事应用产品,就需选用陶瓷元器件。商用产品的多层PCB大多选用玻璃-环氧树脂或玻璃-聚酰亚胺材料。选择特定范围热膨胀系数的材料必须避免选取一些较大的元器件,如陶瓷元件(CGAs、MCMs)、引脚数为42的塑料封装(TSOPs、SOTs)或者是与晶片采用刚性连接的塑料封装(PBGAs)。

三、PCB焊盘及元器件引脚焊端涂敷层

1 PCB焊盘涂敷层PCB焊盘表面涂层对混合合金焊点的影响极大,在前面介绍过的可靠性试验中及国内业界生产实践中也得到了证实。从确保焊点的工艺可靠性并兼顾生产成本等综合考虑,根据批产中各种涂层的实际表现,建议按选用的优先性大致可作如下排序:Im-Sn(热熔)>OSP>ENIG Ni/Au此处应关注PCB焊盘上的纯Sn涂敷层,不适合于再流焊接峰值温度小于232℃的再流焊接,原因是:(1)Sn生成氧化物的自由能非常低,它表明Sn极易氧化,而且一旦被氧化要将其去除也是很困难的,必须使用活性较强的助焊剂才行。目前Sn37Pb焊膏的活性都较难满足其要求。(2)纯Sn的熔点为232℃,而Sn37Pb焊膏再流时的峰值温度为205~225℃,温度不匹配。因此,对表面为一层氧化锡层所包裹的固态Sn,活性较弱且熔点低于49℃的Sn37Pb焊膏很难将其润湿。特别是采用“喷Sn”工艺的更甚,因为,喷Sn时的高温导致喷Sn层表面氧化得更厉害,更难焊接。

2 元器件焊端涂敷层基于成本和涂敷层性能要求(抗氧化,耐高温(260℃),以及能与无铅钎料生成良好的界面合金),目前在电子业界使用较多的适合于混合组装元器件焊端镀层的有:镀SnPb或镀Sn;电镀或HASL Sn-Cu等。

3 BGA、CSP钎料球用材料目前BGA、CSP等钎料球用的无铅合金几乎都是SAC(如SAC305、SAC105等)。

四、混合组装再流焊接时应注意的事项

1.再流炉中的气氛可以是空气,也可以是惰性气体,如氮气。在无铅焊接中,为了减弱高温再流过程中PCB上组装物料的氧化程度,最好使用惰性气氛。某些板子的表面是经过处理的,如使用OSP处理的铜箔焊盘,要求在再流焊接过程中使用惰性气氛来获得可接受的焊点等级。

2.既然SAC无铅钎料需要更高的再流焊接温度,定义PCB上不同区域的温度就十分重要。器件温度会随着周围器件的不同、器件放置位置的不同、封装密度的不同而不同。

3.为了避免塑封器件由于潮湿和热应力而失效,最好测量一下器件本体温度,检查并确认温度有没有超过设定的最高温度。因此,用于测量再流曲线的热电偶,必须在再流过程中附着在不同的器件钎料连接处和本体上。大器件在引脚/钎料球处和器件模塑料间通常会有超过5℃的温差。

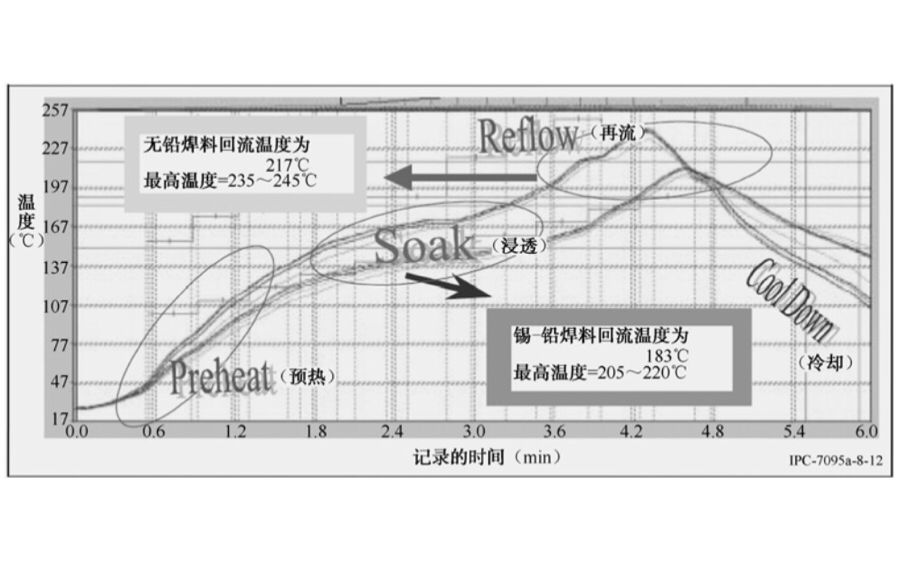

4.图2所示是一个典型的SAC无铅BGA焊接再流曲线与有铅焊接曲线的对比。

图2 无铅和锡铅BGA再流焊接曲线的比较

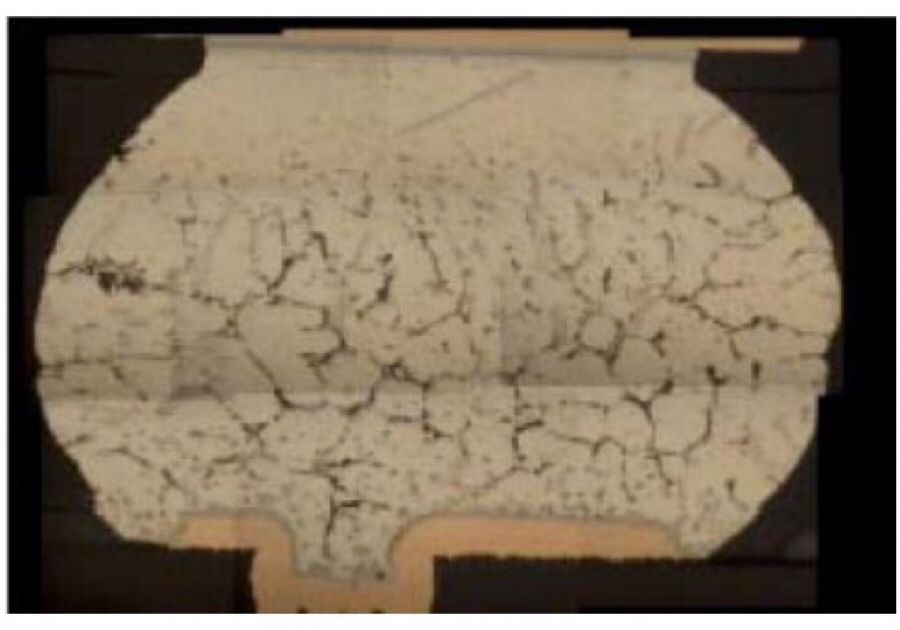

当BGA封装的SAC钎料球使用SnPb焊膏焊接时,基于使用的再流曲线有两种不同的方案:① 若采用纯有铅组装的SnPb再流温度曲线焊接,因没有超过BGA的SAC钎料球熔化温度,这将影响焊点的质量和可靠性。沉淀在焊盘上的SnPb焊膏熔化了,但是SAC钎料球还尚未熔化。Pb将扩散到没有熔化的钎料球晶粒边界。SnPb钎料中的Pb在SAC钎料球中能扩散多高,取决于再流峰值温度设置为多高,以及SnPb钎料多久能熔化。如图3所示是一张截面微观图片,描述了SAC钎料球BGA封装使用标准SnPb工艺焊接到PCB上,最终的焊点微观结构是不均匀也是不稳定的。黑色/灰色互连指状物是富铅晶粒边界;杆状颗粒部分为Ag3Sn合金层,灰色颗粒为Cu6Sn5合金层。这对焊点的可靠性带来了有害的影响。

图3 BGA/SAC钎料球的界面微观图片

有两个原因使这种焊点对产品造成有害影响:●在再流焊接过程中因为钎料球没有熔化,BGA较差的自校准效应,当器件在贴片工艺过程前后出现某种程度的对不准时,将会造成潜在开焊的缺陷,这对细间距的面阵列封装器件而言非常重要;●球坍塌得不够会造成焊膏和钎料球的连接减少而开焊,而且钎料球缺乏坍塌会进一步造成共面性差的问题,极少的混合还会造成显微组织的偏析,界面键合的劣化、空洞增多等现象,从而导致钎料球的可靠性急剧下降。② 若采用纯无铅组装的SAC再流温度曲线焊接,由于SAC钎料在再流焊接时需要更高的温度,一些体积大、对温度敏感的BGA封装器件可能需要小心地放置在PCB上。在靠近板子边缘的区域,根据不同的板子尺寸、厚度和层数,一般会比中心区域高出5~15℃。大型封装器件在更高的再流温度下,会更易于因为潮湿和热应力而引入缺陷。