(2)厚度合适(<5μm)的IMC层。① 生长过厚的合金层将影响焊点的机电性能。德国ERSA研究所的研究表明,生成的金属间化合物厚度在4μm以下时,对焊点机械强度影响不大。IMC的厚度随母材镀层不同有不同的要求,根据工业实践数据统计,最适宜的厚度如下:●Cu-Sn合金层的厚度通常应控制在2~4μm为宜;●Ni-Sn 合金层的厚度通常应控制在1~2μm为好。② 过厚的IMC是导致焊点可靠性下降的原因。由于金属间化合物一般是既硬而脆的,它的形成是导致焊接接头部疲劳强度、弯曲强度等机械性能以及导电性和耐腐蚀性下降的原因。特别是对微小焊接点来说,合金层的增厚会使合金层在焊点中的比例增大,这对焊点的连接可靠性是非常不利的。(3)影响IMC生长的因素。●纯Sn在265℃液态下与Cu生成的IMC,1min就能达到1.25μm的厚度。与上相反,如果温度过低,会导致焊点过冷,因而生成的IMC太薄,焊点机械强度不够,形成冷焊点。●合金层的生长速度一般服从于扩散定律,即一方面和加热时间的平方根成比例,另一方面也和受加热温度影响的扩散系数的平方根成正比。●合金层的生长通常随钎料中Sn的浓度的增大和环境温度的增高而变厚,所形成的IMC层包括η相(Cu6Sn5)、ε相(Cu3Sn)、δ相、γ相(Cu31Sn8),由于反应温度的不同而形成的IMC也是不同的。●熔融Sn和固体Cu在不同温度下反应形成的合金层的种类和厚度的关系如图5所示。

图5 熔融Sn和Cu在不同温度下反应形成的合金层的种类和厚度的关系

(4)抑制IMC过度生长的措施。●合金层的生长受扩散作用支配,由于扩散是温度的函数,因此,为了抑制IMC层的过分生长,控制好焊接温度不能过高是非常重要的。●上面已讨论到IMC生成的厚度(W)与加热时间(t)的平方根成正比,显然,控制加热的时间(t),也是控制IMC不致过厚的重要因素。●IMC生长的厚度与再流焊接后冷却速率关系密切,因此,增大从峰值温度→150℃区间的冷却速率,可有效地抑制IMC层厚度的增长。

3. 界面体内粒度小于100nm的微细强化粒子受焊接后冷却速率的影响。近些年来,随着无铅制程的推广应用,人们在焊点可靠性实践中,不断发现焊接后特别是无铅再流焊接后,冷却速率对焊点内晶粒粗细的影响很大,进而明显影响焊点的可靠性。实践案例的积累表明,提高冷却速率易于使焊点获得强化的微细晶粒结构;而降低冷却速率,便会导致焊点内晶粒粗化,如图6所示,从而使焊点可靠性劣化。

图6不同的SAC合金组织成分随冷却速率变化的影响

形成焊点的钎料组织中晶粒的粗细对焊点的机、电性能有较大的影响。例如:(1)SnPb系合金。上面讨论的SnPb系中的3种组分:Sn37Pb、Sn40Pb、Sn50Pb的机、电综合性能比较如表1所示。

表1

由上述分析可知,焊点内的晶粒度:Sn37Pb<Sn40Pb<Sn50Pb;比较表1可知,焊点的机、电性能:Sn37Pb>Sn40Pb>Sn50Pb。由于共晶成分的钎料晶粒最细,而机、电综合性能又最高,这就是在工程应用上要尽量选用共晶成分的钎料合金的原因之一。避免晶粒粗大化的主要措施是:●尽可能选择共晶组分或靠近共晶组分的钎料合金;●选择合适的焊接温度,避免过热;●避免过长的焊接加热时间;●提高焊后的冷却速率,特别是无铅制程情况下;●在焊接时要尽量避免非钎料成分中的其他金属元素溶入钎料中。

4 偏析少的钎料组织偏析对焊点可靠性的影响

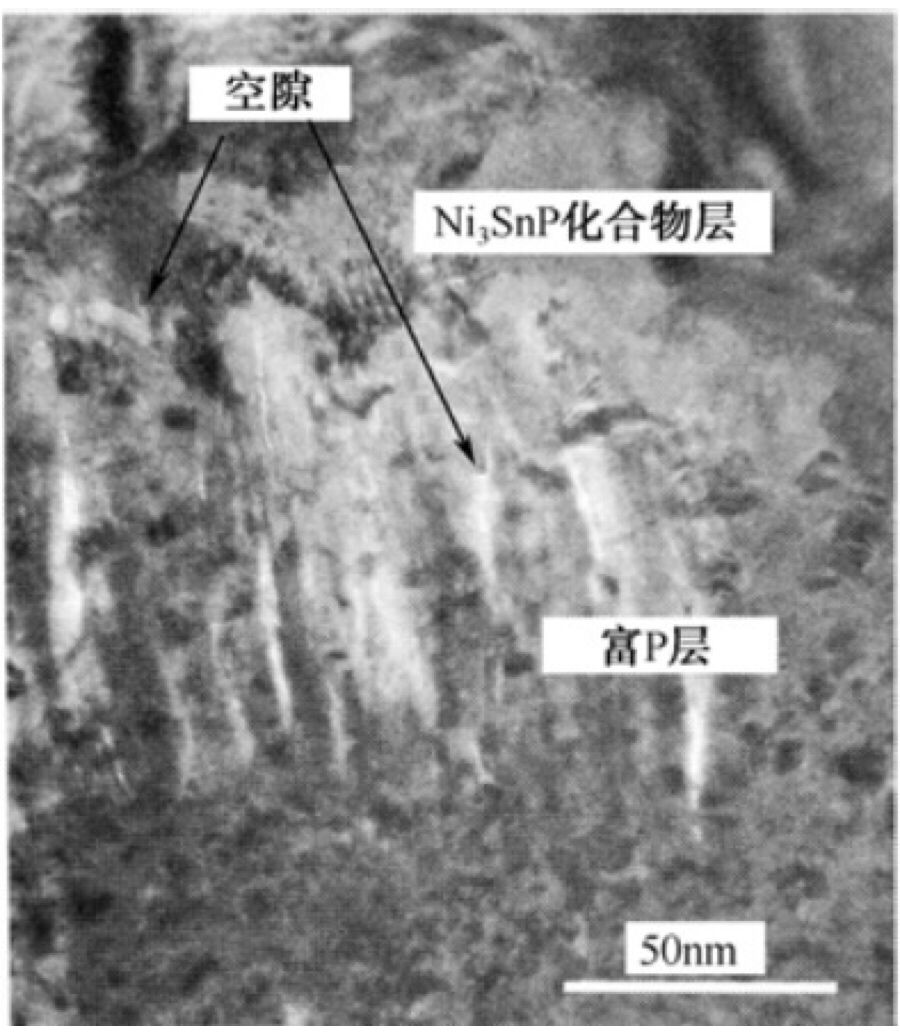

(1)偏析少的微细强化相均匀分布的钎料结晶组织是人们所追求的。而由于偏析等形成的脆性相,即使在低应力下也会成为破坏的起点。(2)ENIG Ni/Au镀层在再流过程中Au层会溶解于钎料中,因为界面上形成的AuSn4层是相邻于富Pb区域的,热循环试验中,可识别出元器件和PCB焊盘界面间的AuSn4合金层,建立在相邻于该层的局部Sn耗尽区域(富Pb区)的界面是不牢固的。缺陷有可能快速蔓延,并沿着AuSn4金属化合物产生断裂。3)富P层是脆弱的,而且每每随着Ni3Sn2(或Ni2SnP)层的生成,在其上要形成许多空隙(龟裂),并且这些空隙沿富P层内纵向延伸形成龟裂,如图7所示。由于这些和界面并列的空隙或富P层内的纵向裂纹而导致了焊点强度的劣化。

图7 Ni(P)镀层和Sn37Pb钎料焊接的界面生成的裂纹