1 前言

随着集成电路和微电子技术的飞速发展,电子产品的体积越来越小,PCB也向更轻、薄、短、小发展。层间介质层厚度更薄,布线更密,孔壁间距更小,并且在进一步微细化中。在这样的层间、布线、孔密度下,PCB的绝缘性能受到越来越多的关注。如何在这样微细的产品上,保持其在整个寿命周期内的绝缘性能,是业内所有PCB制造商所面临的问题之一。

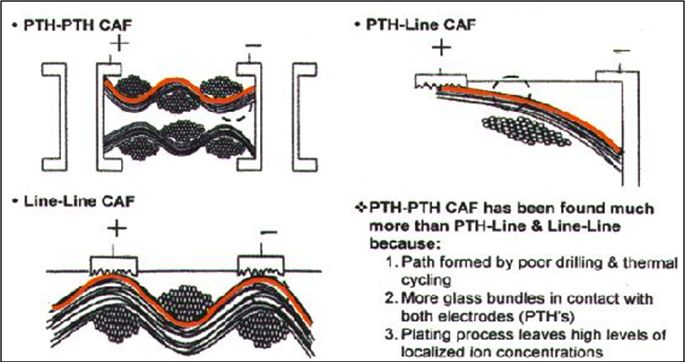

阳极导电丝(CAF)是近十年来十分热门的绝缘劣化失效,当PCBA在高温高湿的环境下带电工作时,在两绝缘导体间有可能会产生沿着树脂和玻纤的界面生长的CAF,最终导致绝缘不良,甚至短路失效。常见的CAF失效有三种,即分别发生在孔到孔、孔到线、线到线之间的失效情况,如图1所示:

图1 常见的CAF失效模式

其中孔到孔是最容易发生的失效,理所当然得到了更多的关注。那么在客户的耐CAF要求下,所使用的材料、制程,其耐CAF性能能否达到客户的要求,成为需要进行评估的重点内容。

2 CAF的产生机理

在高温高湿的条件下,PCB内部的树脂和玻纤会分离并形成可供铜离子迁移的通道,此时若在两个绝缘孔之间存在电势差,那么在电势较高的阳极上的铜会被氧化成为铜离子,铜离子在电场的作用下向电势较低的阴极迁移,在迁移的过程中,与板材中的杂质离子或OH-结合,生成了不溶于水的导电盐,并沉积下来,使两绝缘孔之间的电气间距急剧下降,甚至直接导通形成短路。在阳极、阴极的电化学反应如图2所示:

图2 CAF产生时的电化学反应

从产生机理上来看,可以将CAF产生的过程分为两个过程进行研究分析,即树脂与玻纤分离的过程和电化学迁移的过程。一切CAF产生的前提,必须要使阳极产生的铜离子获得向阴极移动的路径,即树脂与玻纤产生分离。在高温高湿的影响下,树脂和玻纤之间的附着力出现劣化,并促成玻纤表面的硅烷偶联剂产生水解,从而导致了电化学迁移路径的产生。笔者针对CAF产生的两个过程:水解和电化学迁移,做了一系列试验进行验证。

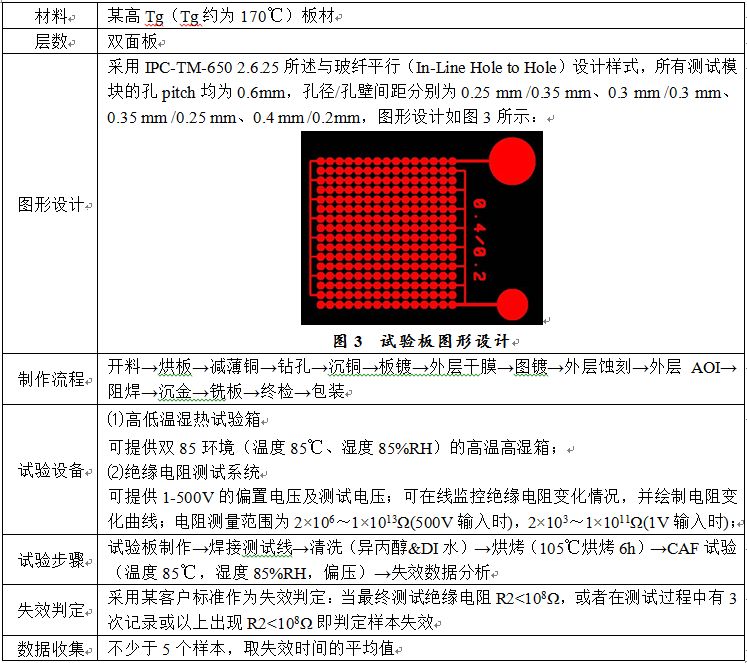

3 试验设计

4 CAF失效数据

4.1 试验板孔粗+灯芯的测量

对试验板取切片测得所有模块的孔粗+灯芯在30μm左右,那么CAF产生所需克服的电气间距应为设计孔壁间距减去0.06mm。

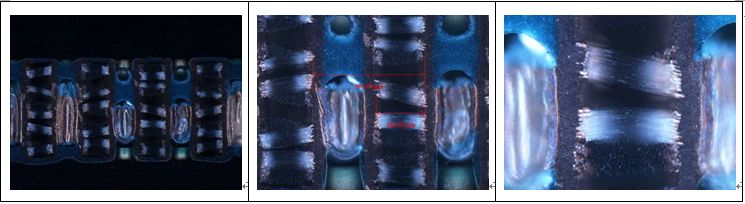

4.2 CAF失效观察

图4为产生CAF失效的孔壁间距为0.2mm的模块的切片截面图,可以看到,在两个绝缘孔之间产生了明显的CAF现象:

图4 产生CAF失效的切片截面图(与玻纤平行)

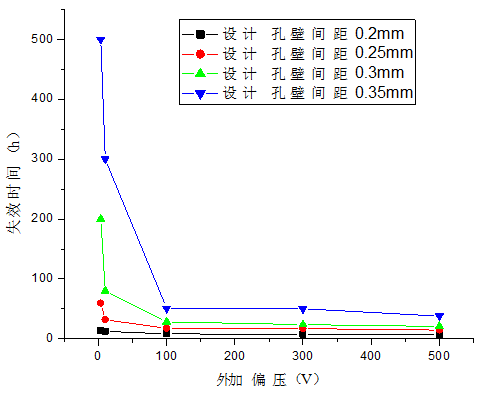

4.3 不同外加偏压下的平均失效时间数据

对设计孔壁间距为0.2-0.35mm之间的材料A制作的试验板分别在500V、300V、100V、10V、3.3V下测得其平均失效时间,如图5所示:

图5 不同外加偏压下的平均CAF失效时间