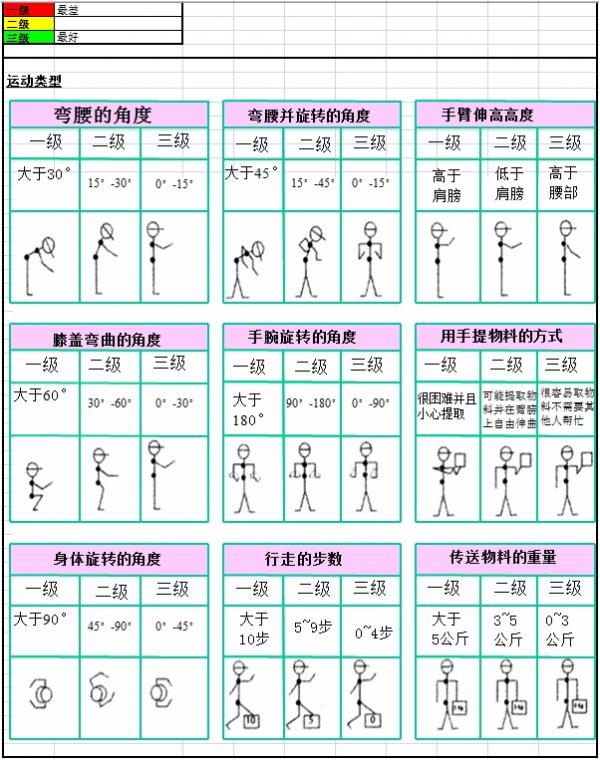

4. 消除浪费,降低员工疲劳程度。员工在工位操作过程中,有很多不合理不增值的动作,我们需要逐一找出来消除。这里有一套评分标准,根据定义对当前工位打分,分数越低意味着越需要改善,比较科学合理。

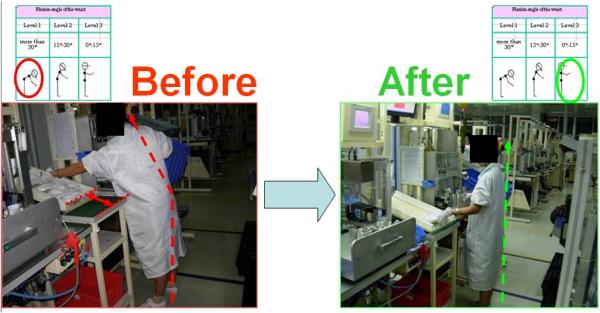

下面我们来看看实例,下面是员工拿取物料的图片,可以看到已经大于30°了。

改善后不需要弯腰,轻松拿取物料。

再来看一个距离的问题,物料距员工太远,需要走动,这不合理需要改善。

还有对工位进行定位,员工只能在限定的范围内走动,避免要浪费体力和时间。

很多类似问题需要我们在工作中不断发掘改进,减少浪费以及不合理操作导致的不必要的疲劳,员工一旦疲劳品质和效率必然下降,并且当前九零后是员工主力,如何营造一个尽可能舒适良好的环境也是整个制造业需要面对的。

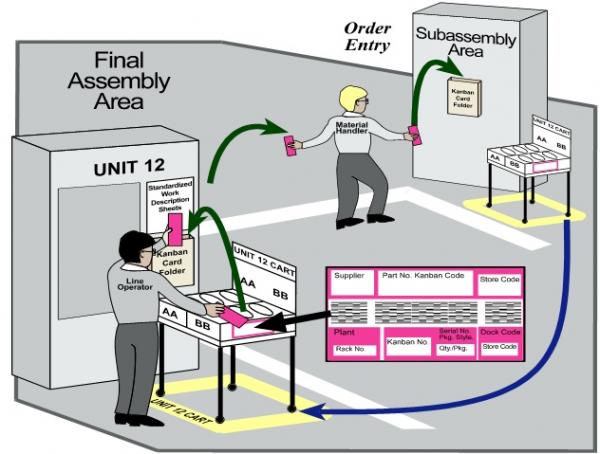

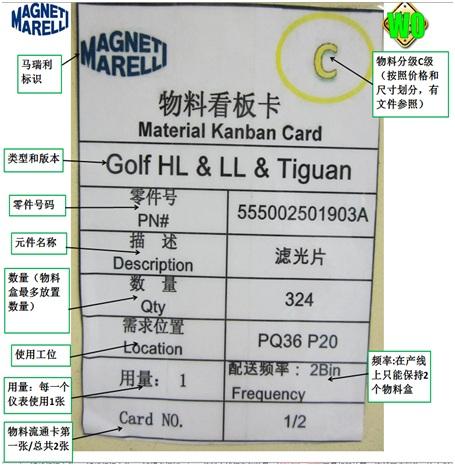

5.谈谈生产物流看板系统。随着精益生产概念的普及,看板系统越来越多的被运用于大部分工厂中。看板是后端拉动前端,需求方拉动供应方,所以,生产的数量基本都是准确的,用量决定产量,很少产生WIP,是一种“触发”机制拉动系统。

生产现场人员众多,而且由于分工的不同导致信息传递不及时的现象时有发生。而实施看板管理后,任何人都可从看板中及时了解现场的生产信息,并从中掌握自己的作业任务,避免了信息传递中的遗漏。

6. 电线优化,这也是线束行业特有的。在一条成品线束中,电线越少意味着重量越轻,成本越低,但这要在保证产品质量前提下。一般来说,项目初期试样阶段就应该对线束全部电线长度做一个全面的统计,看看哪些电线过长或过短需要优化,这需要精准的模拟和评估,在样线阶段做出优化,有一点值得注意,电线特别是焊接线宁愿长也不要短,因为如果长,后面还可以优化,如果短,直接导致质量问题;再加上不断有变更,所以,电线优化的工作时需要持续改善的,一步到位的情况基本很少见。电线长度涉及品质/效率/成本,因此,电线优化的工作在线束制造业里很重要,“增之一分则太长,减之一分则太短”,全凭个人功力。

以上六点是个人认为线束行业精益生产需要关注的要点,下面我们来谈谈Lean Production活动在企业内部开展的方式。

通常的公司有两种组织形式,第一种是全职Lean champion ,也就是专职的做精益生产,工作内容主要是包括上面提及的几点以及在整个企业推行精益生产的概念,形成一种全员参与的企业文化氛围;一般的形式是: 在公司最高管理层支持下,由一个Leader带头组成Lean 部门每天对工厂内部持续进行各种改善, 他直接汇报给CEO或工厂经理,这种情形常见于外企(独资最多),像马瑞利/欧司朗/伟创力/德尔福派克等等,这类大型跨国公司项目众多,管理层有决心也有财力全力支持这类工作的开展,专职从业人员需要非常丰富的理论以及现场操作经验,除了专业能力还必须善于沟通,对于问题善于梳理和及时总结,这也不失为一条好的职业发展道路,因为离大老板近, 做得好形成自己一套成熟的理论后甚至还能跻身管理层, 缺点是工作压力比较大,大多数在改善数量和节省金额方面有明确的KPI考核,在这方面有兴趣的朋友可以尝试。

第二种是兼职,做好本身工作的同时兼顾精益生产工作. 一般开展形式是在公司管理层支持下成立一个持续改善小组,成员来自于公司每个部门,鼓励所有员工提交改善建议,在每周例会上小组成员对收集的改善意见进行评判,如果可行则定义改善负责部门和期限跟进直至完成. 这类情形多见于合资公司或大中型民营企业,整个改善小组的工作也包括宣导推广全员参与的精益生产概念,对个人专业水平要求不是很高,压力也不是很大,因为和专职比起来,这类是被动接受信息和意见,专职是自己主动寻求改善机会。

其实还有一种非正规的形式,对于大多数小型民营企业来说,改善的任务都交给传统的IE工程师来进行,提高效率节省成本就是核心工作,没有那么多大道理,能省钱才能证明工作能力。

写在最后,精益生产这个话题太大,非一篇文章能道尽,今天在这里只是抛砖引玉结合个人经验简单介绍,希望这方面专家们看到后不吝赐教。精益生产的目的只有一个:降本增效,如何围绕这个核心开展工作值得我们研究和深思!