仿真技术从上世纪60年代初诞生至今,已经历了半个世纪,在工业界需求的牵引和软硬件技术发展的推动下,在航空航天、车辆、机械、土木、石油、电子、消费品等等行业已经得到了广泛的实践。现在,产品的性能、制造工艺以及基础研究等很多问题都可以进行仿真模拟。CAE仿真已经成为产品研发中必不可少的手段和工具。随着仿真工作的开展,数据大量积累,人员日渐增多,对数据和流程进行有效管理,同时在人员之间建立有效的协作,进而让仿真为产品决策提供依据,就显得日益关键和迫切。

仿真数据与流程管理现状

1)海量分析仿真数据缺乏有效的管理

在虚拟仿真的过程中,生成了海量的、不同类型的仿真文档和数据,对应不同的分析结果。目前数据主要存放在个人计算机上,效率低下、数据维护困难、易造成数据丢失和版本混乱;数据共享交换困难,不同专业之间、设计/仿真/试验之间存在大量“数据孤岛”。如何有效管理仿真文档,如何建立分析文档与产品模型的对应关系,是CAE技术深化应用必须解决的问题。

2)仿真流程和方法不能有效地共享,很难实现知识的积累和重用

同样的产品模型,应用同样的CAE软件,但不同的分析工程师,由于知识和经验的差异,分析出来的结果差异会很大。因此,企业如何建立自己的虚拟仿真规范和知识库,实现对虚拟仿真知识的捕捉和重用,如何将经验丰富的分析专家的仿真知识和仿真流程传承给新入门的分析工程师,是企业真正应用好CAE技术的关键。

3)仿真流程缺乏监控,仿真数据作为过程数据缺乏审计和跟踪

对产品进行虚拟仿真涉及到十分复杂的流程,而应用单一的CAE产品,需要手工管理仿真流程,导致虚拟仿真的效率不高,且仿真数据作为过程数据缺乏审计和跟踪。如何实现虚拟仿真流程的自动化,创建完整的仿真流程模板,并且能够根据各个学科仿真的需求动态调整网格模型,对于提升虚拟仿真的效率和质量非常关键。

4)各种商用和自研分析仿真工具缺乏有效的集成化应用

当前,主要是各种软件的单点应用,工具选择随意性大,给模型集成和多专业综合仿真造成困难,无法围绕统一的工具和技术进行建模与仿真过程的标准化和知识积累;同时,单点工具之间大量的数据流转控制、接口转换等工作需要工程师完成,效率和规范化程度低,而且大量宝贵的自研工具分散在工程师手中,无法共享和积累。

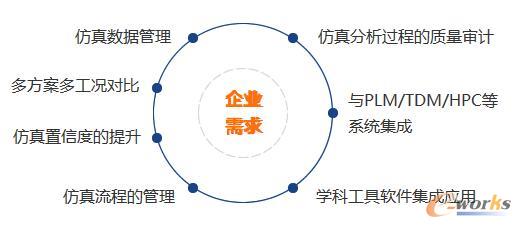

企业对仿真数据与流程管理系统的需求

图1仿真数据与流程管理系统的需求

仿真数据管理

能够对仿真过程中产生的各种格式、各种类型的数据进行统一的组织、存储、编辑和查询。能够管理仿真模型之间的装配关系,实现仿真数据的谱系追踪。

多方案多工况对比,提高工作效率

在进行多种设计方案权衡研究时,工程师常需花费较多时间精力对多个设计方案、多种工况的分析结果手动进行对比筛选,并撰写对比报告。建立多方案多工况对比能力以及对比报告生成机制将会大大提高工程师的工作效率。

仿真置信度的提升

如不考虑仿真置信度的评估和提升,仿真结果很难用于设计优化。具有足够置信度的仿真数据才是仿真数据与流程管理的重点。

仿真流程的管理

项目研发流程涉及不同的人员、专业以及工具软件,通过仿真流程可以将仿真过程、仿真数据、仿真经验和规范以及仿真人员集成在一起,实现整个过程的协同、标准化和规范化及部分仿真过程的自动化。

仿真分析过程的质量审计

某一项目的仿真工作常常涉及多个学科的数据协同,在查看已有分析结果时,无法了解其前端建模过程中相应阶段的输入输出,因此对其结果质量及其过程的可靠性常需工程师花费大量时间精力(电话,会议,线下交流等方式)来人为追溯其分析过程。

学科工具软件集成应用

仿真分析工具种类繁多,不同软件在建模质量、解算精度以及与第三方软件接口方面良莠不齐,在多学科耦合计算和优化分析方面涉及不同商业工具/自研软件之间大量的重复手动工作、人为数据转换,因此学科工具应用集成对提高建模效率及质量有至关重要的作用。

与PLM/TDM/HPC等系统集成应用以构建整体研发平台

为实现设计/分析/试验的业务系统,消除PDM/TDM系统造成的信息孤岛,加强仿真分析在产品全生命周期内的应用,需要与现有的PDM系统、TDM系统等实现资源共享,并通过HPC调度,实现解算效率的提升。