2003年华晨宝马有限公司正式成立,并于次年在华投资建设的首家整车制造工厂(即大东工厂)正式揭幕投产,开启了华晨宝马在华国产化生产的征程。短短的13年间,华晨宝马实现了从年产3万辆左右到年产突破30万辆的跨越式增长,为满足国内消费者对华豪华车日益增长的市场需求,宝马于2014年开始的大东工厂升级扩建的项目正式完成,并在5月19日正式投产。

华晨宝马新大东工厂是专为生产全新一代5系Li所打造的一座“工业4.0”的智能化生产工厂。在参加完开业仪式之后,跟随工厂的技术人员,去探究这座称的上最先进、最智能的工厂中如何生产出一款最具科技性的豪华车。

在参观之前,我们先通过几句简单的介绍了解一下新大东工厂。新工厂投资76亿,占地面积达到740,000 平方米,和其他整车生产工厂一样拥有冲压,车身,涂装,总装四大工艺,这也是我们接下来要参观的主要部分。除此之外,新工厂最大的亮点是将数字化和大数据广泛的应用在了生产制造过程中,通过创新的生产技术和工业4.0技术的广泛应用,进一步实现降低能耗、强化生产质量。

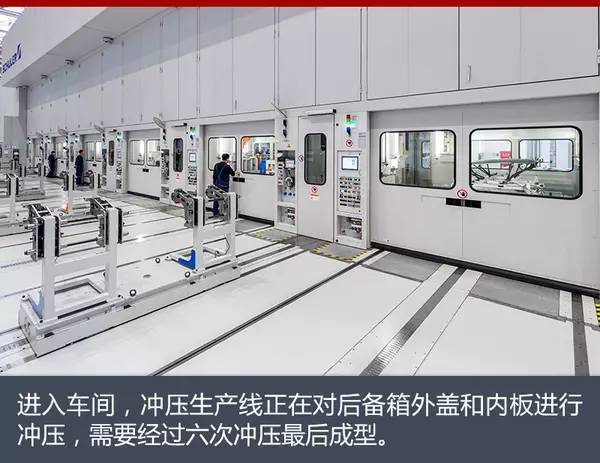

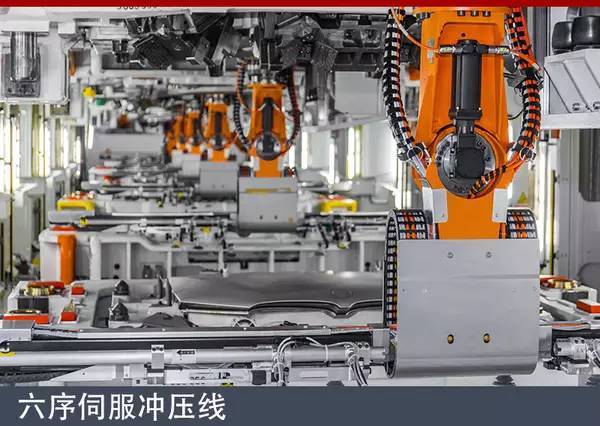

1、冲压车间

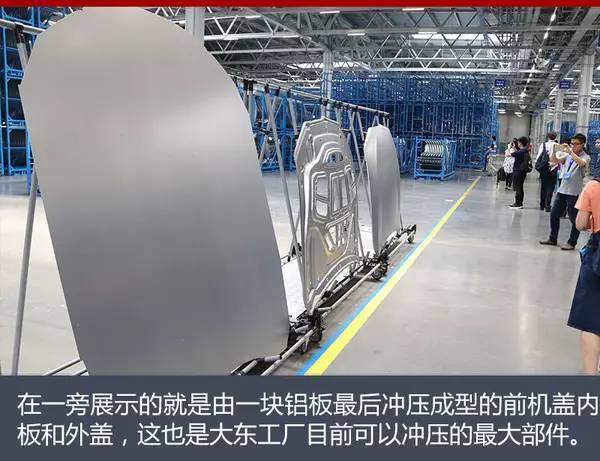

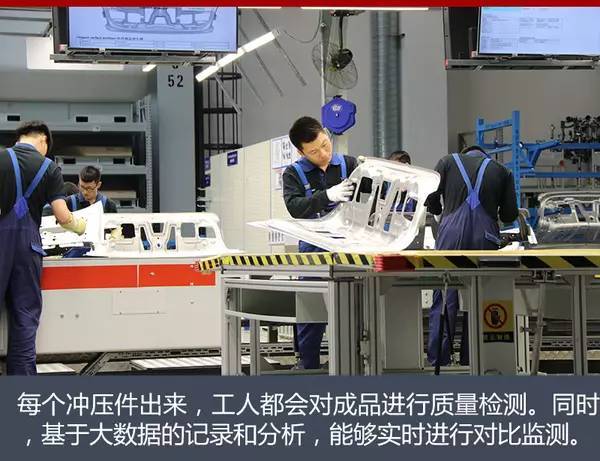

当我们进入冲压车间时,首先映入眼帘的是一个高压大型的6序伺服冲压生产线。数字化的应用同样用在了这一工艺中,6序伺服冲压生产线可从容应对铝板精密冲压等高难度作业。

其中,冲压生产线铝板冲压预留回弹度的设置,解决了以往铝材回弹可能造成的误差问题,并让各种铝部件的线条和光影曲面设计得以实现。这一项是通过在电脑中以高度仿真的形式实施模拟运行。

通过数字化双胞胎技术,利用3D电脑模拟和扫描,确保铝板冲压的质量。冲压车间的高精度的铝制部件冲压技术,基于大数据的记录和分析,能够实时进行对比监测,从而保证多达33种铝部件的高精度制造。

2、车身车间

车身车间采用全集成自动化技术,装备856台机器人,自动化率高达95%以上。作为新建工厂,整个生产系统的数字化可以实现在虚拟环境中就完成对生产系统的测试,数字化的模拟技术更够使得生产线的调试更加高效,可大大缩短产品推向市场的时间。

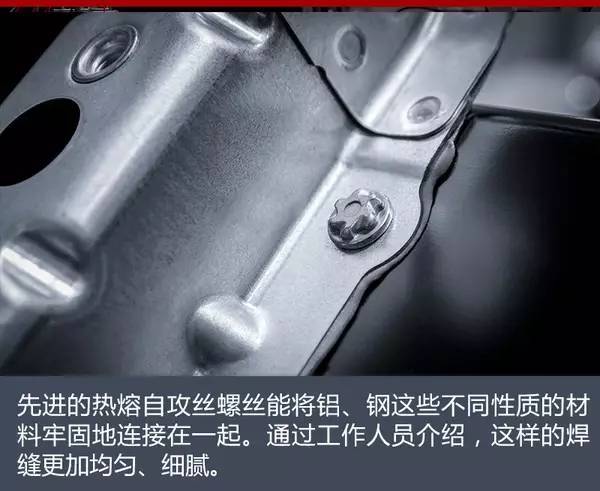

在车身车间你基本就能看到大致已经成型的全新一代5系Li的白车身了。全新一代5系Li最突出的特征就是智能轻量化和高刚性,减重130斤的原因是它的车身共由超过30种材料构成,并大量使用了铝合金部件。这么多种不同的材料组合在一起是得益于18种先进的连接技术,例如,先进的热熔自攻丝螺丝能将铝、钢这些不同性质的材料牢固地连接在一起。

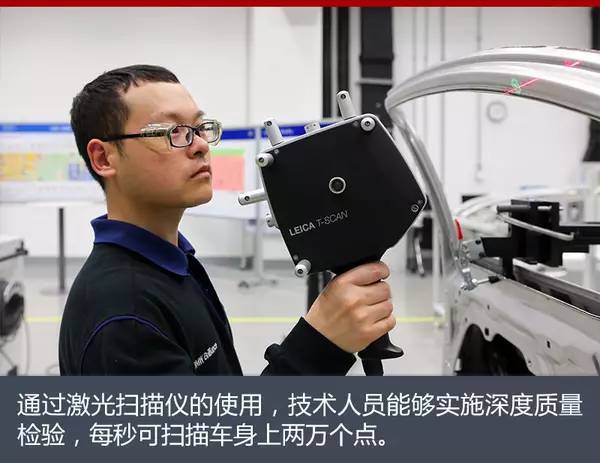

车身焊接线则通过激光扫描仪的使用,技术人员能够实施深度质量检验,每秒可扫描车身上两万个点。同时电脑屏幕可实时显示工艺质量水平。而涂装工序中通过在线过程控制系统(OPC,Online Process Control),凭借大数据系统的积累、自我学习与分析,实时监控并提前预警潜在故障,将问题杜绝在发生之前,并简化生产流程。

车身车间虚拟调试让机器人让调换车身部件生产时效率更高。设备调试可在虚拟环境中已经完成,减少生产线因调试发生的停工时间,提升生产效率。

3、涂装车间

涂装车间是整个工厂的能源消耗大户,水电消耗占到总能耗的一半。但这座新工厂运用了最新的节能减排技术,工厂整体较大东工厂既有生产线降低32%、车身车间降低31%、涂装车间降低42%。与传统生产工艺相比,涂装车间比传统涂装车间减少能耗约60%、伺服冲压生产线与传统液压冲压线相比,减少能耗约44%。不要小看这些数字,可实现每年节约6000万千瓦时的电量。

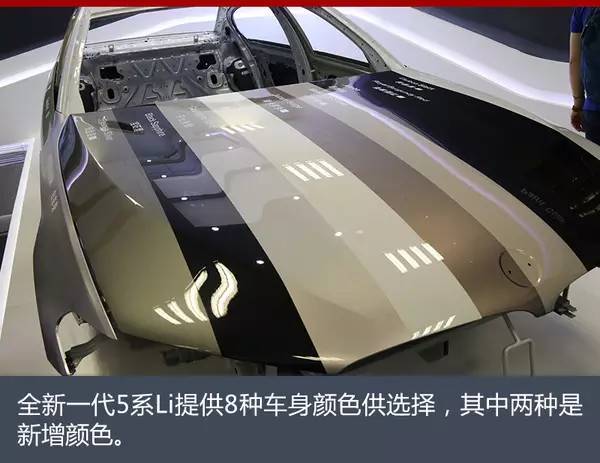

涂装车间采用集成喷涂工艺、三段降温烘干炉技术,能实现精确的温度控制,有效克服钢材与铝材的不同热胀冷缩效应,确保车身尺寸的精确;创新的底涂技术,省却了中漆和烘干工序;RoDip旋转浸涂设备令车身可以进行旋转运动,大幅降低设备占用空间;总体而言,新的涂装车间与大东工厂原设施相比节能37%,与十年前的技术相比节能和节水均达60%,化学制剂的排放降低80%。

涂装车间通过在线过程控制系统(OPC,Online Process Control),凭借大数据系统的积累、自我学习与分析,实时监控并提前预警潜在故障,以实施防范措施,将问题杜绝在发生之前,并简化生产流程。

4、总装车间

与车身车间相反,总装车间是需要人工最多的工序,所以总装线采用高度人机工程学设计,比如:3D打印(增材制造)和智能穿戴设备也在新大东工厂得以应用。新工厂用3D打印拇指保护套和天窗调整卡具,可以缩短小批量、定制化工装卡具的开发周期。一线员工可以通过智能终端获得准确的生产信息并进行即时通讯。总装车间的机械外骨骼(无座座椅)能够向需要重体力操作的员工提供物理支撑,帮助员工降低劳动强度,提高生产率。

总装生产线设计先进,高效而灵活,可胜任个性化制造以及多车型共线生产的需求,同时大数据同样得到应用。以车身和底盘结合的合车工位为例,每天数万次螺栓打紧的数据都被记录和监测,在问题在发生之前即得到发现。

总结:新大东工厂融合了宝马集团最新和最先进的生产技术,应用最新标准的物流、生产和质量管理体系。“工业4.0”的设计理念和智能科技的应用是创新和可持续生产的最新典范。工厂内的员工向我们介绍,数字化为华晨宝马带来了全新的发展空间和更高的生产效率,并使员工更多地从耗费体力的工作中解放出来,提升工作技能和效率,并更好地发挥自身的创造力。